一、轴类零件的结构、材料和工艺分析

1.轴类零件的功用和结构

轴用来支撑传动零件,传递扭矩或运动。轴在工作中需承受载荷,保证一定的回转精度轴类零件的加工表面通常有内、外圆柱面,内、外圆锥面,台阶平面和端平面,以及螺纹、花键、键槽和沟槽

2.轴类零件的材料和毛坯

轴类零件的材料一般有碳素结构钢和合金结构钢

轴类零件的毛坯有圆棒料、锻件、铸钢件

3.轴类零件的加工工艺分析

(1)公共轴线是各回转面的径向设计基准。精度要求较高的轴可以两端中心孔轴线作为径向加工基准;精度要求不高的轴及粗加工,可用外圆表面作加工基准

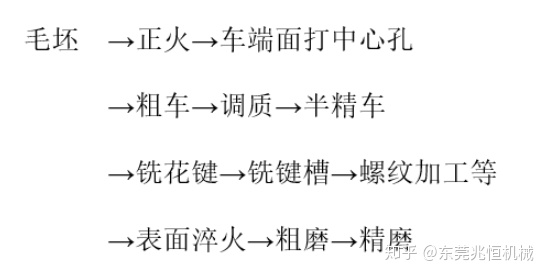

(2)按照粗车→半精车→精车的顺序加工,精度要求高的轴要安排磨削加工

(3)轴上花键、键槽、螺纹加工安排在车削后麽削前;需淬火的轴,螺纹加工放在表面淬火后

(4)轴的毛坯为锻件时,要安排正火处理,重要的轴类零件要经过多次热处理

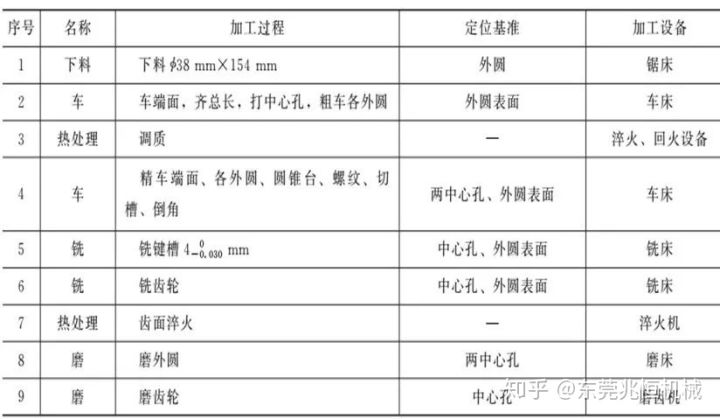

轴类零件的典型工艺过程

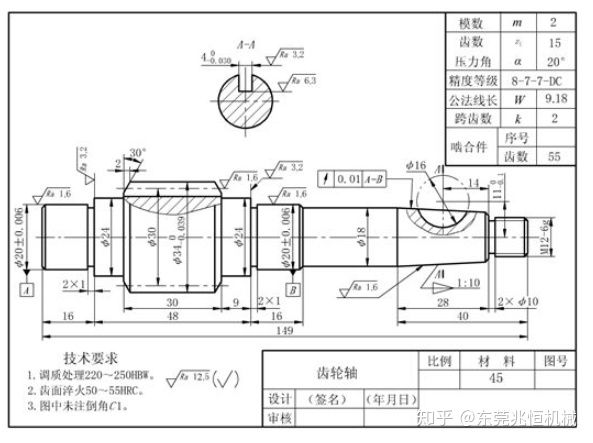

二、齿轮轴加工工艺分析

(1)零件分析

(2)毛坯选择

(3)加工阶段划分:分为粗加工、半精加工、精加工三个阶

1)粗加工阶段:齐端面,打中心孔,粗车各外圆

2)半精加工阶段:半精车,精车各外圆,车螺纹,铣键槽,铣齿轮

3)精加工阶段:修研中心孔,粗/精磨两个20得外圆/锥度1:10圆锥台/30齿轮顶圆

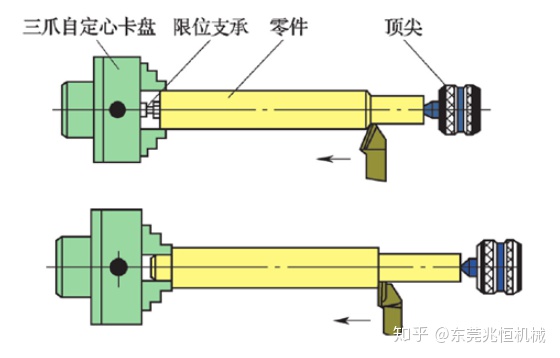

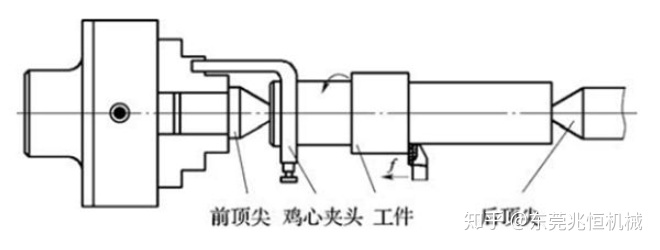

(4)基准选择:粗车采用外圆表面与中心孔作为定位基准,采用“一夹一顶”车削

精车、磨削时采用两中心孔作为定位基准

(5)热处理工序:调质处理放在粗车工序后、半精加工阶段前;齿轮淬火在磨削加工前

(6)单件小批量生产的加工工艺过程

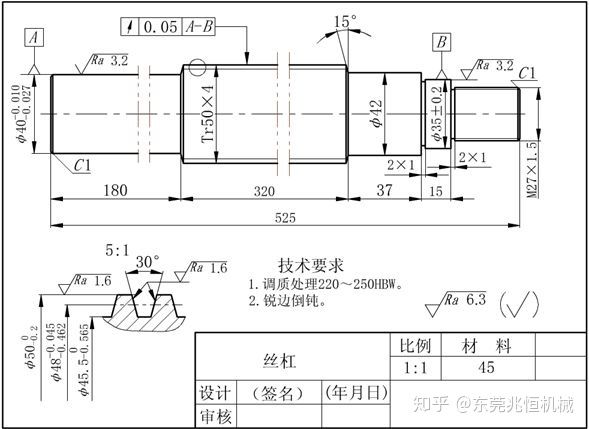

三、丝杠加工工艺分析

(1)零件分析

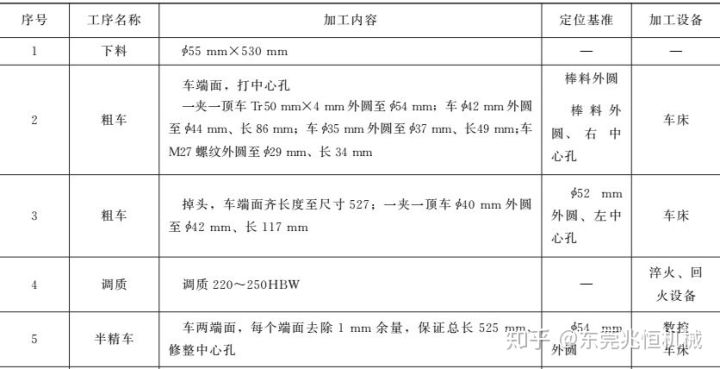

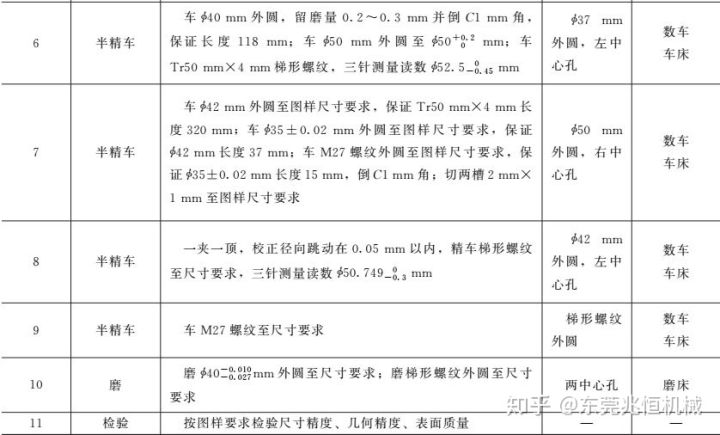

(2)加工工艺过程

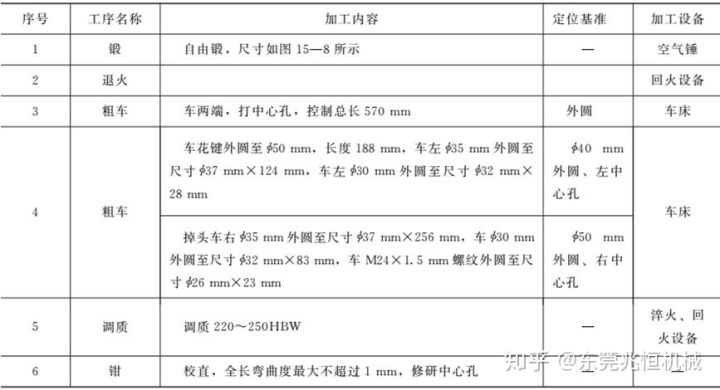

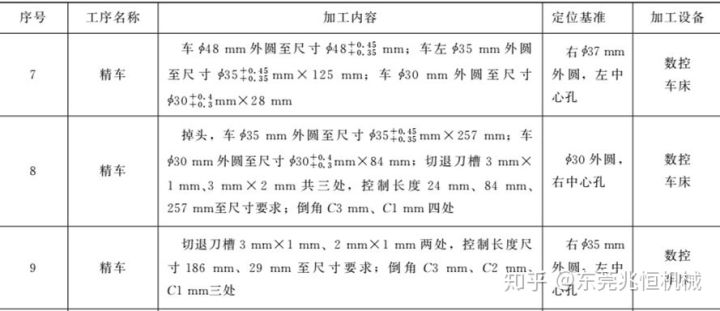

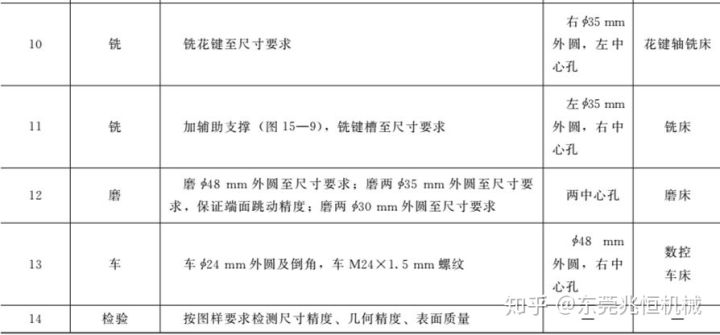

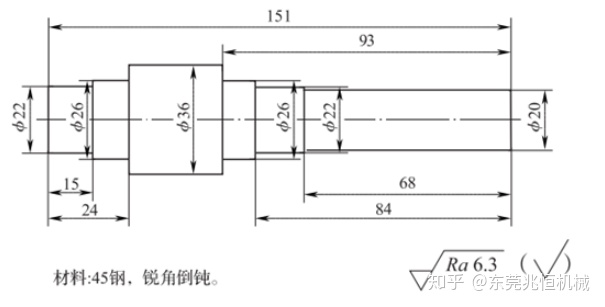

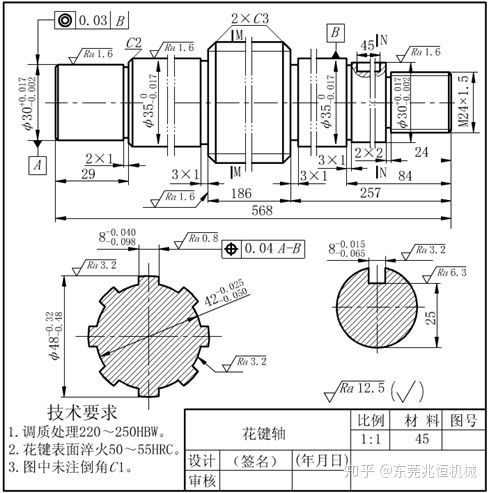

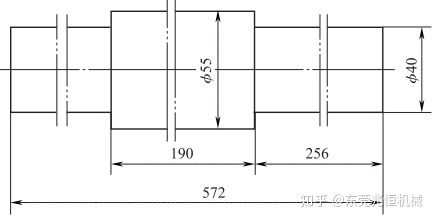

四、花键轴加工工艺分析

(1)零件分析

毛坯采用自由端造

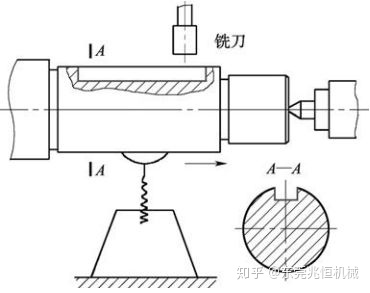

车削加工分粗、精两个阶段,热处理工序安排在粗车以后精加工之前;为保证零件的加工精度,工件两端中心孔在热处理以后精加工前要进行修研;铣键槽时采用辅助支承

(2)加工工艺过程