气缸套是汽车发动机的核心零件,它镶在缸体缸筒内,与活塞和缸盖共同组成燃烧室,直接影响汽车发动机燃油效率。随着国家对发动机尾气排放要求的提高,行业对气缸套内孔网纹网数和几何尺寸、几何公差等精度提出了更高的要求。

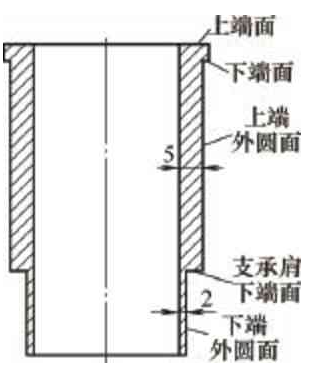

在气缸套机加工过程中,将缸套内孔作为最终加工,缸套内孔加工采用专用设备珩磨机,珩磨夹具对气缸套内孔加工精度影响较大,它取决于夹具的夹紧力是否能引起缸套发生变形,夹具所选择的定位面精度是否高。以我司生产的1种气缸套结构为例,如图1所示,缸套内孔的网纹参数、几何尺寸、圆度和直线度等几何公差精度用传统珩磨工装夹具难以保证。特别是厚和薄交接的地方,常常出现以上问题。

6) 应急换向。该操作是将车钟手柄从海上全速正车位置直接扳到倒车任意位置时的一种紧急操作。在应急换向情况下,主机转速下降到制动转速,输出空气刹车指令控制主机转速快速下降,待主机停机之后反向启动主机。

图1 工件

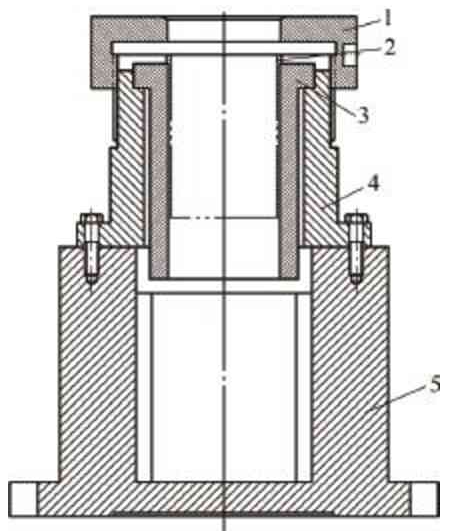

(1)传统珩磨机工作原理。珩磨内孔工序是在专用珩磨机上进行的,研制前为手动简易夹紧,用螺母手动夹紧+随行套夹具,如图2所示。

工作原理:将缸套放入随行套,以工件的台阶下端面及缸套上端外圆面定位,螺母台阶面压紧缸套上端面,螺母用敲棍手动锁紧和松开。

用螺母手动夹紧+随行套夹具缺点:①用手工夹紧劳动强度大,安全系数差。②夹紧、松开速度慢,夹紧力也不稳定。 ③用缸套上端外圆面定位,下端外圆面悬空随行中,变形比较大。④缸套厚薄交接的地方加工尺寸、网纹参数、圆度、直线度与外圆同轴度不稳定。⑤生产效率低。

典型断面在管片收敛整治期间,管片水平位移时程曲线见图2,水平位移分布曲线见图3。注浆结束时各断面的水平位移统计见表1。由图2~3和表1分析得到水平位移的动态变化规律主要有:①各个断面的水平位移变化特征均不同,当隧道收敛整治注浆靠近监测断面时,水平位移有明显的突变增加,当注浆位置稍远离监测断面时,水平位移的突变增加减弱;②注浆结束时,最大水平位移主要发生在第352环(即注浆区间中部位置);③注浆区间中部水平位移由逐渐增大,逐步演变为中间正向水平位移逐渐减小,两侧负向水平位置逐渐增大。

图2 螺母手动夹紧+随行套夹具

1.锁紧螺母 2.缸套 3.随行套 4.联接盘5.定位座

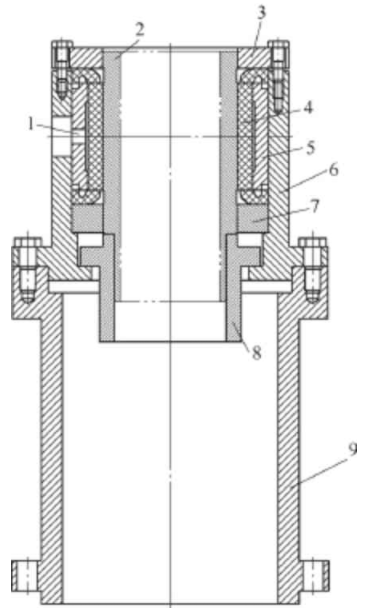

(2)工艺改进:为解决上述问题,我们研制了液压橡胶套+护套自定心夹具,如图3所示。

工作原理:将缸套放入橡胶套内,下端外圆面进入护套,以缸套支承肩下端面定位在护套上端面;通过液压油进入橡胶内套,撑开橡胶套,自动定心夹紧缸套上端外圆面。

液压橡胶套+护套自定心夹具

1.进油口 2.缸套 3.上压盖 4.橡胶套5.橡胶内套 6.联接盘 7.隔垫8.护套 9.定位座

结构要点:

①缸套上端外圆与橡胶套配合间隙不得大于0.5mm。

②缸套下端外圆面与护套配合间隙0.03~0.05mm。

③护套必须在本机自磨,保证自定心精度。

④护套台阶外圆与联接盘内孔间隙要在0.2mm以上,护套上端面与隔垫下端面间隙在0.3mm以上。

⑤为保证气缸套在珩磨时不打滑,设计橡胶套时应保证橡胶套和气缸套之间的静摩擦力大于金刚石砂条作用于气缸套内径的切削力。

⑥橡胶套材料应采用耐油橡胶,有一定的弹性和抗拉强度。

由此,便可确定各个目标的权重系数,将多目标优化问题转为单目标优化,将布谷鸟搜索算法应用于微电网的优化调度中,得到的优化结果如图3所示。图3中,PGrid1是主要考虑优化波动系数后的联络线功率;PGrid2是以最小化购电成本为主要优化对象后的联络线功率;PGrid3是基于上述二人零和博弈模型下,同时考虑了购电成本与波动系数后的优化结果。

加工优点:该装置主要是靠橡胶套来夹紧和松开工件,具有简单方便、干净、传递速度快、夹紧力柔和可靠及变形小等特点,在正常条件下,可有效地保证被加工工件的网纹参数、几何尺寸和几何公差精度。

使用改进工艺后的液压橡胶套+护套自定心夹具,提高了夹具夹紧、松开速度,解决了内孔厚薄交接地方尺寸不稳定的问题,保证内孔的直线度和圆度都在0.01mm以内,内孔网纹参数指标也大为提高,降低工人的劳动强度,生产效率提高了30%。