序,在核电、军工、航空航天等领域被广泛应用。而在车铣复合加工机床中,根据机床的用途其工作台的传动控制方式不同。当机床进行铣削加工时,工作台做为铣削进给轴时被称为C轴,C 轴需要具备分度及进给的功能,可参与联动加工,一般要求的定位精度及重复定位精度较高,要求消除传动链的间隙。当机床进行车削加工时,工作台只作旋转运动,对旋转的位置不进行控制。作为C 轴时工作台需要的驱动扭矩较小,而作为车削运动旋转时需要的驱动扭矩较大。

1 、传动链工作原理及设计

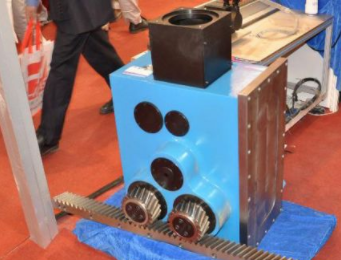

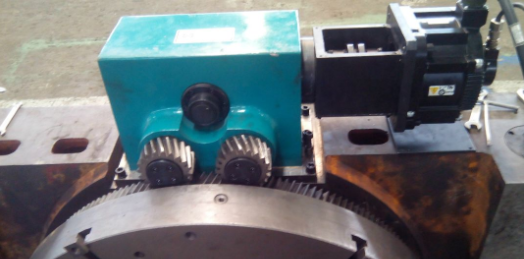

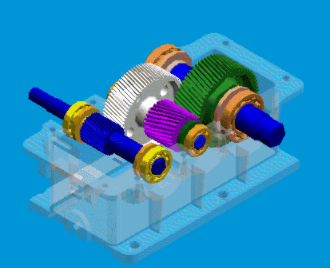

由于一对齿轮副在实际制造过程中很难保证每个齿的两个齿面同时接触,必然会存在间隙。但是工作台作为C 轴使用时要求传动链必须消除间隙才能满足使用要求。本设计采用2 个西门子伺服电机,通过主-从控制方式分别控制2个伺服电机,以达到消除传动间隙的目的,其布局结构如图1 所示。

图1 C 轴传动布局

1.伺服电机及减速箱2.工作台底座3.工作台4.传动齿形链

其中,伺服电机及减速箱1 通过支架把合在工作台底座2 上,通过齿形链4 将减速箱输出轮与底座上的输入轮连接,工作台底座上的输出轮与工作台3 上的大齿圈啮合,传动链共2 套,2个传动链的输出小齿轮同时与工作台的大齿圈啮合。

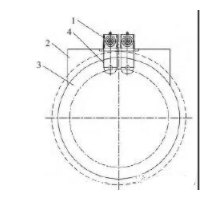

1.2 C 轴消隙原理

本设计中2 套伺服电机分别驱动2 个小齿轮与工作台大齿圈同时啮合,针对2 个伺服电机分别预加一对大小相等,方向相反的扭矩,这就保证了2 个小齿轮分别有1 个齿面是与大齿圈的齿面无间隙接触,如图2 所示,小齿轮1 被预加逆时针的扭矩,小齿轮2 被预加顺时针扭矩,当工作台接收到顺时针旋转的命令后,驱动小齿轮1的伺服电机作为主工作电机开始运转,驱动大齿圈3 逆时针转动,而驱动小齿轮2 的伺服电机则成为负载从动旋转。如果工作台逆时针旋转,则驱动小齿轮1 与驱动小齿轮2 的伺服电机主从关系逆转,驱动小齿轮1 的伺服电机成为负载。整个消隙系统的刚性取决于预加扭矩的大小,预加的扭矩越大则系统刚性越好,一般需要根据实际情况调整预加扭矩的值。

图2 C 轴消隙原理图

1.小齿轮2.小齿轮3.大齿圈

伺服电机的编码器与工作台中心安装的海德汉圆光栅形成闭环控制,保证工作台准确定位。

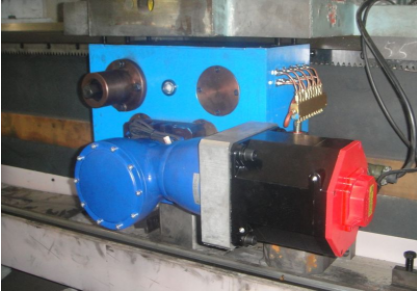

1.3 大扭矩传动工作原理

当机床进行粗加工或工作台快速启动时,工作台需要提供较大扭矩,这时传动链上的单个电机工作无法提供工作台实际工作所需要的扭矩,此时,从动电机会自动启动,旋向与主动电机相同,如图3 所示,2 个叠加工作,提供较大扭矩。

图3 双电机叠加工作原理图

1.小齿轮2.小齿轮3.大齿圈

2 、应用实例

以我公司生产的CXH5255×35/32(北京卫星)产品为例:工作台最大扭矩为70 kNm;工作台转速范围为0.5~50 r/min;电机为西门子1PH7224,功率2×55 kW;电机额定转速为700 r/min;传动链降速比为i=73;主传动计算转速为700/73=9.6 r/min。单个电机输出工作台最大扭矩为T=9550×Pm×η/n=9550×55×0.85/9.6=46.5 kN·m,46.5×2=93 kN·m>70 kN·m,因此满足使用要求。

3 、结语

双电机消隙技术具有结构简单、传动效率高、适应高速传动、装配容易等优点,广泛用于大型机床的进给传动系统,但该技术应用于立式车铣复合加工中心工作台主传动系统在国内尚处于探索阶段,随着立式车铣复合加工中心市场需求数量的增加,该技术的应用会越来越广泛。