摘 要:在我国,数控技术被广泛应用在工业领域,对于数控铣床切削加工而言,刀具选择以及对切削用量的有效确定都是十分关键的内容。为确保加工过程满足标准,作为编程工作人员而言,必须准确地掌握选择刀具与确定切削用量的基本原则,与此同时,各零件加工过程的特点同样也是应高度重视的内容。众所周知,数控加工技术所涉猎的范围极大,因此仍然有必要进一步研究应用特征与难点,只有这样,才能够与加工中对于产品精密性以及复杂性的诸多工艺需求相适应。基于此,文章将数控铣床作为重点研究对象,全面探讨切削加工工艺的改进方式,希望有所帮助。

关键词:数控铣床;切削加工工艺;改进方法;技巧

目前阶段,数控铣床的刀具种类多种多样,为了与数控机床高速性特征有效适应,并高效率完成工作任务,就必须保证所选择的刀具标准且具有通用化与模块化特征。下文将通过铣削刀具以及加工工具两个角度展开相关性的研究。

在结构方面,整体式与模块式都是数控铣床的两种常见结构。后者即模块式结构,属于当前刀具当中相对先进的刀具。在刀具使用的过程中,加工零件与机床不同,所选择的组装方案也有所差异。只有组装方案科学合理,才能够确保有效提升刀刃适应的能力以及实际使用的效率。而前者即整体式刀刃形式,在适应机床以及零件方面则相对较差,为此,要想进一步增强适应的能力,必须事先准备不同规划的刀刃。在这种情况下,刀刃利用几率随之下降。要进一步增强实际的加工效率,就必须要与刀具以及刀柄相适应。其中,强力铣夹头刀柄最突出的特征就是具有较高的夹持精准度,在夹持直柄刀具中具有较强的适应性。由此可见,可以将其应用于铣削加工的过程当中,同样在精准度较高的铣铰孔加工中能够有效使用。现阶段,国内很多数控机床都会选择使用模块式加工工具系统,最主要的原因就是其精准程度较高且装卸相对便捷,同时抗振性能理想。

一般情况下,可以将刀具结构细化成整体式、镶嵌式以及特殊式三种类型。对于切削工艺而言,则包含了孔加工类刀具、圆鼻刀与立铣刀等等。通常,机夹式可转位的刀具,在实际应用中占据一半以上的比重。

通常情况下,对数控刀具进行选择的过程中,应始终遵循理想刚性与可靠性的基本原则,便于安装与调整,具有较强的耐用度与高精准程度,在与以上原则相满足的基础上尽量选择使用短刀柄工具。这样一来,可以使加工刚性效果明显强化。

除此之外,对刀具选择的时候,也需要综合衡量工件表面的尺寸、形状做出决定,同时还要确保刀具使用顺序的合理化安排。

生产效率的全面提升是选择使用粗加工工艺的重点。所谓的粗加工,具体指的就是单位时间范围内能够实现的最大材料切除率,具体指的就是毛坯面加工余量,尽可能确保毛坯形状以及尺寸和成品相近。一般来讲,材料经过粗加工以后,即可形成半精准度工件的轮廓。在整个过程中,速度占据重要地位,选择使用直径较大的刀具操作,不仅可以实现生产效率的全面提升,还能够规避刀具磨损的几率。对于数控铣床而言,所控制的只是三个坐标当中的任意两坐标,能够达到二维控制的目的。

与粗加工不同的是,半精加工更加注重效率与质量的有机协调。工件在经过半精加工以后,其表面应较为光滑且余量保持均匀。而且这一过程的目的就是为精加工的开展奠定坚实的基础,以期达到次要表面加工的目标。需要注意的是,在实际的加工过程中,尽可能将零件表面多余的材料予以有效地切除,确保加工零件的表面处于平整的状态,最终满足精准度的标准要求。

工件清角的加工工艺,要求的并不是加工速度,而是将模具表面统一性以及协调性作为重点。需要注意的是,工件清角加工的目的就是将多余材料予以全面清除,为后期精加工操作的开展做出有效地铺垫,进一步推动精加工工作的全面开展。若将直径较小的刀具应用在此过程中,很难一次完成切削作业,所以要进行不低于两次的切削加工,在满足具体要求的情况下才能够停止。但是,刀具直径不应当超过精加工刀具的直径。

精加工工艺是最后一道加工工艺,要求各零件尺寸精度、表面粗糙度与形状精度等方面要符合图纸要求。通常来讲,在精加工表面会预留特定余量,主要的目的就是确保切削的时候刀刃能够处于平稳状态,尽可能降低工件加工的误差,确保表现效果达标。在精加工的过程中,需选择使用直径较小的加工刀具。最佳的精加工工序如下:加工外部轮廓→加工凸起部位→加工阶梯面与自由型面→加工凹陷→加工其他的低辅助面。

在模具制造过程中,对于曲面类型芯、型腔的高速精加工,需要注意的内容具体表现在:切削的时候,需保证刀具与工件接触点能够跟随加工表面所具备的曲面斜率以及选择刀具半径的转变呈现出相对应的变化。若所需加工模具的曲面具有较强的复杂性,必须保证能够在一道工序当中一次性完成,有效地减少下刀次数,将模具表面进行有效地保存。除此之外,在切削的过程中,要确保刀具进给的方向以圆弧形呈现出来,使得切削面连续且流畅,具有一定的平稳性特征。最后,在实际加工的过程中,应尽可能规避加工停顿情况的发生,一旦停刀突然很容易导致模具的表面出现微量的形变问题,最终对加工的精准度产生负面影响,甚至还会在停刀的位置出现凹痕,进而影响其表面质量。

首先,可以借助加工仿真软件对切削面面积进行准确地计算,同时还要对被切削材料切削率予以相应的计算。只有这样,进行切削的时候,才能够确保刀具载荷以及磨损率始终处于平衡,在进一步强化加工质量的同时尽可能降低刀具磨损几率。

其次,数控铣床在实际切削中,刀具尽可能选择斜向下刀切入或是切出方式进行。同时,对于加工模具型腔同样要有效地规避垂直地切入与切出问题的发生。若条件允许,尽可能选择螺旋切削的方式如图1所示,进而有效地降低刀具载荷量。

图1 单刃螺纹铣刀杆

再次,若要求对大余量零件进行加工,应借助攀爬式的方式。这种方式最突出的优势就是可以实现切削力的有效降低,确保切削硬化的程度得到适当地改善,实现切削产生热量的减少,确保零件切削的实际质量得以全面增强。

最后,数控铣床切削的时候,不要对刀具进给的方向进行突然地转变,否则会直接影响切削的速度,最终使切削质量明显下降,并引发残留亦或是过切的情况,严重的还会引发不可估量的安全事故。

对半精加工工艺的改进,切削间距与公差值十分重要。为确保切入稳定,必须严格遵循以上顺序,尽可能规避对于刀具产生的损伤。另外,要确保切削的连续性,合理安排好加工工序,以免引发频繁退刀亦或是换刀的情况。

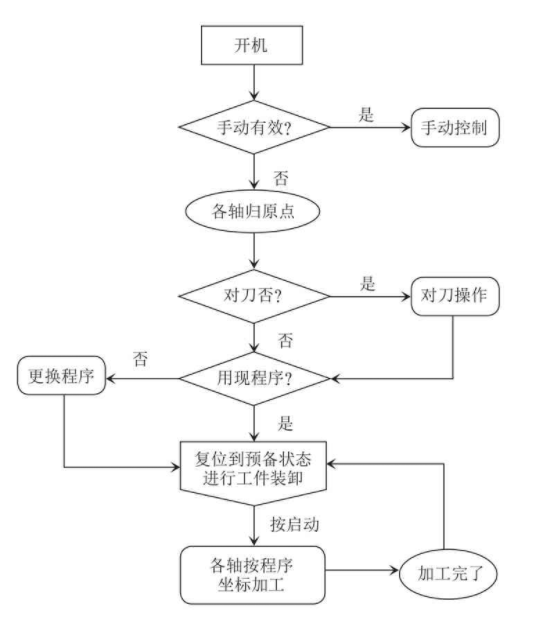

图2 通用型数控铣床切削程序设计

工件表面在半精加工的基础上相对均匀,然而,凹陷型面位置加工余量仍然较大。一旦加工的余量均匀性较差,必然会影响切削的稳定性,甚至会对加工的最后精度带来直接的影响。因此,必须安排合理的清角工序以切除多余材料。

精加工工艺对质量与精准度的要求很高,所以必须对切削程序予以优化设计(如图2),以免出现垂直下刀与大量抬刀问题,尽可能规避损伤零件的表面。另外,在精铣的过程中,应采用顺铣的方式,以免出现滑行问题。对走刀路线的选择也应当高度重视加工变形问题,如果有必要,尽量增加走刀的次数。最重要的就是要保证走刀路线的最优化。

综上所述,对于数控切削加工工艺而言,必须要严格遵循基本原则并关注细节内容,作为数控编程工作人员,必须保证切削方法与用量选择的合理性,尽可能简化工序,以实现工作效率与零件加工质量的全面提升。