中心孔作为轴类零件精加工的基准,其精度直接影响轴类零件的加工精度,尤其是对于工程机械硬齿面减速机的齿轮轴,需要在渗碳、淬火等热处理后进行精加工,由于齿轮轴精加工是采用“两顶尖”装夹方式,因而无论是齿轮轴的外圆加工还是最终的齿部加工,均需要高精度的中心孔作为加工基准。

因前道热处理工序造成的热变形,使得原有的中心孔发生形状变形及位置偏移,故不能再作为后序的精加工基准,需要重新进行中心孔的修正处理。

常规的处理方式是对于长径比不大的齿轮轴,因热处理后变形较小,故采用中心孔研磨机床研磨中心孔的方法;对于长径比较大的齿轮轴,因热处理后变形较大,使得原有中心孔的位置严重偏移,故需要对工件长度预留一定的余量,上机床找正关键部位后,重新加工中心孔。

以上传统的加工方法都存在着工艺复杂、时间和原材料浪费以及加工效率低等问题,必须采取措施加以有效解决。

根据上述分析,通过设计可调整调节盘,将工件精加工所需中心孔引出到两个可调的调节盘上,通过在精加工工序中调节盘的快速调整,将中心孔调整到要求的装夹精度位置,从而确保加工出高精度的齿轮轴,有效提高加工效率。

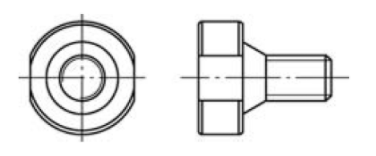

其具体设计思路是:利用齿轮轴两端的C形中心孔,将两个同锥度的过渡轴(见图1),分别与其联接,带中心孔的调节盘装在过渡轴上并留有一定的可调间隙,外圆或齿轮加工机床的两顶尖分别顶住两调节盘的中心孔,采用过渡盘上的4个调整螺钉,对轴进行调整,使轴的外圆跳动达到工艺要求,通常对于硬齿面齿轮轴,两端节圆跳动找正精度要求达到0.05mm以内,才能满足后续磨齿后齿面硬化层均匀性要求。这样利用两调节盘的中心孔就可以直接在外圆或齿轮加工机床上进行精加工,从而达到有效地提高轴及齿轮精度、提高加工效率的目的。

图1 过渡轴结构示意图

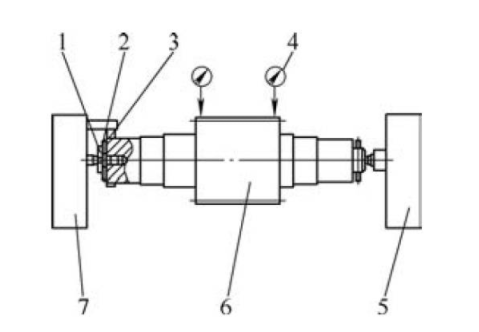

工装具体结构(见图2)及使用方法。首先制作两个与轴中心孔一致的带锥度过渡轴1,过渡轴1联接在轴两端C形中心孔上,再制作两个周向均布4个螺纹孔的调节盘2,调节盘2的内孔尺寸与过渡轴1的外圆尺寸之间留有一定间隙,将调节盘2套装在过渡轴1上,利用机床头架7和尾架5上的顶尖顶住调节盘的中心孔,将齿轮轴6轴向固定,然后将百分表4固定在机床工作台上,旋转齿轮轴6,采用两端调节盘上的调整螺钉3调整轴,达到预期的径向圆跳动偏差,直至齿轮轴整个精加工长度范围回转精度符合允许的径向圆跳动误差范围,就可以加工齿轮轴6外圆或齿部。

图2 中心孔调节盘结构及使用原理

1.过渡轴 2.调节盘 3.调整螺钉 4.百分表

5.尾架 6.齿轮轴 7.机床头架

由于节省了中心孔修研或重新加工中心孔的工艺环节,且更方便在机床上对轴进行调整找正,因此该中心孔调整装置既保证了零件的加工精度、提高了产品质量,同时又简化了工艺过程、提高了生产效率。

上述工装具有结构简单、容易制作和调整使用方便的特点。经使用检测,采取上述方法加工的齿轮轴精加工后形位精度合格率高达100%,完全可以满足采用“两顶尖”工艺方法精加工齿轮轴的需要,取得了令人满意的使用效果。