目的:

①减小零件表面的凹凸层深度,并提高其均匀性;

②进一步改善零件表面的面形精度及有关尺寸精度,以满足抛光对零件表面结构和形状的要求。

方法:

散粒磨料精磨、固着磨料精磨。

1、散粒磨料精磨

光学零件的精磨一般用两道砂,即用两种粒度不同的磨料。

若第一道砂的磨料粒度为W28,第二道砂的磨料粒度则为W14。

有些特殊零件需要三道或四道砂,磨料粒度可选用W28、W14、W10、W7等。精磨工艺因素主要包括如下几点:

①精磨模与镜盘的相对尺寸;

②顶针的摆幅;

③顶针的前后伸缩量;

④主轴转数与顶针摆速。

2、金刚石高速精磨

一、金刚石高速精磨磨具

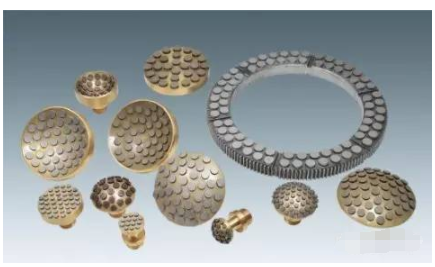

金刚石高速精磨磨具是采用金刚石精磨片,按一定的排列方式,用胶粘结在磨具基体上,并通过修磨而成。

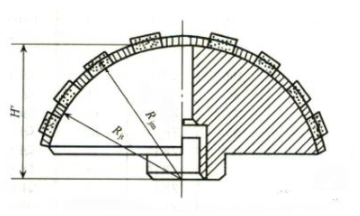

(一)球面金刚石精磨模的形式无论是凸精磨模还是凹精磨模。均由精磨片、粘结剂和磨具基体构成。

(二)球面金刚石精磨模的曲率半径取被加工球面抛光完工后的曲率半径名义尺寸。并按精磨后的光圈比抛光完工后的光圈低几道光圈来修磨曲率半径。

一般高速精磨预留3~5N,散粒磨料精磨预留5~10N。

凸球面:Rcm>Rtm>Rjm1>Rjm2>Rpm

凹球面:Rcm<><><><>

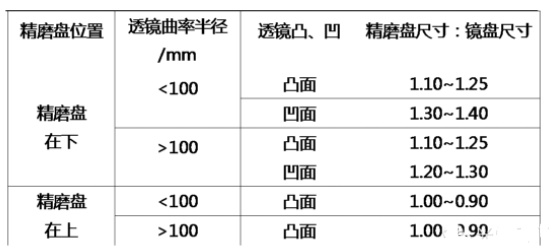

(三)精磨模与镜盘的相对位置和相对尺寸

1、精磨模与镜盘的相对位置散粒磨料精磨,将凸面的安装在机床主轴上。金刚石高速精磨,将金刚石磨具安装在机床主轴上。

2、精磨模与镜盘的相对尺寸

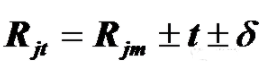

3、精磨模的基体曲率半径

公式中凸模取“-”号,对凹模取“+”号。

二、精磨片特性参数的选择

(一)粒度的选择在高速精磨中,要求金刚石磨具既有较高的磨削效率,又能得到较好的表面粗糙度。

第一道精磨,采用的金刚石磨片粒度为W28或W20为宜;

第二道精磨,采用W10或W7为宜。

如果只用一道精磨,则以W14为宜。

(二)浓度的选择浓度过低或过高对于精磨效率和质量影响都不利。最合适的浓度,国内外很不统一。国内为30~50%;国际上定为45%。

(三)磨片的结合剂在高速精磨中,国内外普遍采用金属结合剂,它包括青铜结合剂,钢结合剂等。国内主要采用青铜结合剂。

(四)精磨片的形状和尺寸

精磨片的形状:一般为圆形,国外也有矩形(苏联)。圆形有平、凸、凹三种形式。

精磨片的尺寸:主要指磨片的直径和厚度。此外,还有金刚石 层厚度和曲率半径等。

精磨片的直径:取决于精磨模的曲率半径、口径和镜盘的直径。

精磨片的厚度:主要取决于精磨片直径。

(五)覆盖比的选择

覆盖比:指排列在磨具上的精磨片表面积之和与磨具整个球缺表面积之比。

Z—精磨片的数目;Ap—每片精磨片的面积;AW—磨具球缺表面积。

覆盖比的选择,主要取决于磨具的曲率半径。

(六)精磨片的排列方式 应满足以下要求:保证磨具的形稳性;不应产生死点,冷却液畅通无阻,以利散热排屑。

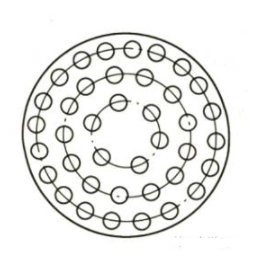

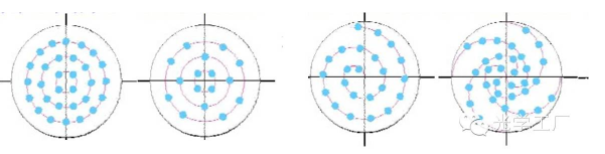

1、同心圆排列

两种情况:一种是在各同心圆上,相临两精磨片错开圆周线排列,即径向有重叠;另一种情况是在不同圆周上精磨片排列间隙不等。

2、螺旋线排列

3、球面金刚石模具的理想磨耗规律磨耗比:治模具与玻璃相磨,模具磨损量与玻璃去除量的比值。铸铁和玻璃相磨,磨耗比为1:100;金刚石磨片的为1:3000。

一、金刚石磨片磨耗量与摩擦功的关系金刚石磨片的磨耗,主要是机械作用的结果,即金刚石颗粒的磨损、折断、脱落和结合剂的磨耗。

实验表明:

在一定压强范围内,磨片的磨耗量与压强成正比;

在一定速度范围内,磨耗与相对磨削速度大小成正比;

在玻璃原始表面粗糙度相同情况下,磨片的磨耗量与有效磨削时间成正比。

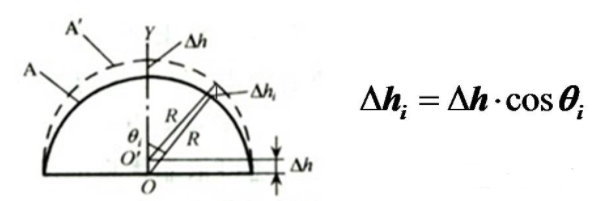

在理想磨耗情况下,磨具表面上各点摩耗量之间的余弦关系,所以我们又把理想磨耗规律称作余弦磨耗规律。

如何实现理想磨耗呢?主要有两个途径:

(1)在给定速度和压力分布的情况下设计磨具,使磨片的排列和分布满足余弦磨耗规律;

(2)在磨具已定的情况下,选择适当的速度和压力分布与磨具相匹配,从而达到余弦磨耗之目的。

4、金刚石高速精磨中的冷却液

金刚石高速精磨冷却液具有四大作用:冷却、润滑、清洗和化学作用。

一、冷却作用

冷却作用:是指冷却液流经磨具和工件表面时,吸收和带走热量的能力。

在一切液体中,水的比热最大,其值为油类的2~3倍;在标准大气压下沸腾时,水的蒸发热是油类的7~15倍;水的导热系数是油类的3~5倍。

二、润滑作用

润滑作用:是指它减少金刚石磨具与工件接触面摩擦的能力,即减小磨削阻力和磨具磨损的能力。

三、清洗作用

清洗作用:主要指它能否及时清除加工中产生的玻璃碎屑和磨具碎屑的能力。

四、化学作用

目前,国内外在高速精磨中广泛使用的冷却液是以水为主体,再加入少量的三乙醇胺、甘油、硫酸镍等,组成三乙醇胺—水,甘油—水,三乙醇胺—甘油—水等水溶性的冷却液。

1、冷却液对金刚石磨具的化学自锐作用

金刚石精磨片中的结合剂铜,能与空气中的二氧化碳、氧和冷却液中的水生成两种碱式碳酸铜:一种叫铜绿[CuCO3·Cu(OH)2·H2O],另一种叫蓝色石青[2CuCO3·Cu(OH)2]。 、

2、冷却液对二氧化碳的吸收作用

玻璃水解后,除生成硅酸凝胶薄膜外,还生成氢氧化钠,它与空气中的二氧化碳作用,生成碳酸钠,这种盐类会对玻璃表面产生腐蚀作用。

5、光学零件的上盘一、平行平面上盘

(一)松香蜂蜡胶上盘法

方法一:

先将粘结模擦干净,加热后涂上一层粘结胶,再放上已预热工件,加一定压力挤出多余的胶。

特点:这种方法常用于粗磨过程的上盘及光圈平行度要求不高的零件精磨上盘。

方法二:

先将粘结模擦干净,然后放上擦净的工件,将粉末状的粘胶撒在零件的缝隙处,加热粘结模,使粘结胶融化从零件边缘渗入。

优点:操作方便。

缺点:平行度不高,不适用于面型精度较高的薄片。

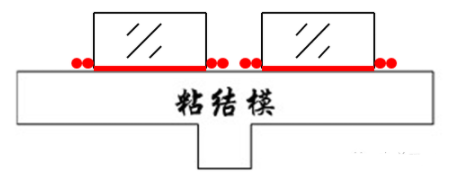

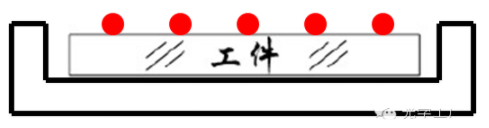

(二)点胶上盘法

加热工件到能粘住粘结条的温度,视工件大小,均匀排列胶条。冷却后,将它贴在贴置模上,再放上已加热的粘结模,让其自然下落到贴置模四周的定位条上,自然冷却后,沿水平方向拉下镜盘即可。

优点:可获得较好的面形(N=0.5)和平行度(θ=30')

缺点:承受不了高压高速的加工条件,怕震动,对室内温度梯度要求较高。

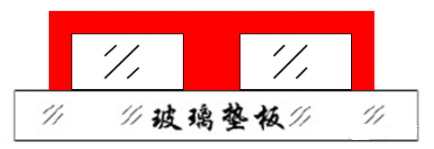

(三)浮胶上盘法

先将粘结垫板擦干净,再放上擦净的零件。如果是抛光面,即能看到清晰的光圈,然后将粘结胶滴入零件间的空隙处。冷却后刮净零件待加工表面的胶即可。

优点:工件及粘结平板都不需加温,工件可达到较高的平行度和面形精度(N≤0.5,θ≤10')。

缺点:承受不了高速高压的加工条件,易走动。

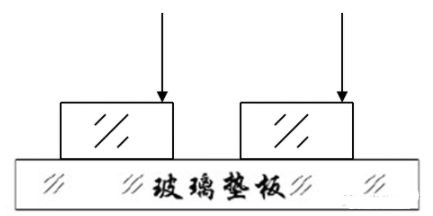

(四)光胶上盘法

将零件光胶面擦净后,放到光胶垫板上,呈现清晰的光圈后,从零件的一边稍许加压。如发现光胶面间有气泡、白点,可用酒精灯局部加热工件,拆胶后重新擦净,重新光胶。

优点:平行度和平面度可达到很高精度(N<>,θ<>)。

缺点:对光胶表面的疵病等级有一定的影响;怕剧烈震动,骤冷周热。

二、透镜上盘

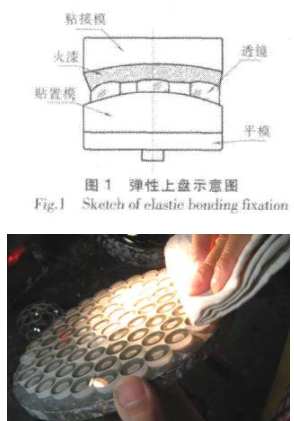

(一)弹性上盘

先按透镜形状做好火漆团,将火漆团放到预热的透镜上,冷却后取出,然后擦净待加工面,按确定好的排列方式,将透镜贴到已涂有一层薄油的贴置模内,放上已加热的粘结模待其下沉到四周边缘的定位件处,冷却后取出。

特点:以被加工面为基准,粘结模简单,通用性较大。

(二)刚性上盘

先将粘结模加热到能融化粘结胶的温度,将粘结纸贴上或用粘接胶棒涂在固定槽内,再将预热的工件粘在粘结模上,冷却即成。如果粘结的抛光面,应注意保护。

特点:以粘结面为基准面,上盘过程简单,粗磨可成盘加工,能承受较高的速度和压力。粘结模专用性强,加工模具成本高。

三、棱镜上盘

(一)夹模上盘弹性法:

将零件加热后,在粘结面上粘上火漆条;待其冷却后,按夹槽位置在贴置平模上排列好,四周放上厚约2mm的限位条,将夹模加热到能融化火漆的温度后,准确放置到排好的零件上,直到限位条处。然后自然冷却即可。

刚性法:

只需将零件放入夹模槽内,用螺钉压紧即可;将夹模加热后,在粘结槽内涂上粘结胶,放上已预热的毛坯棱镜冷却。

优点:上盘操作简单。

缺点:只适合用于中低精度的零件,对形状复杂的零件也有一定的局限性。

(二)石膏上盘

将待加工面擦净放在涂有一层薄油的贴置模上,在棱镜间空隙处洒上厚约2mm的石蜡。在贴置模周围放上橡皮圈,放上托置模,将调好的石膏浆倒入,淹没棱镜约30mm,待石膏浆凝固后,去除橡皮圈,沿水平方向从贴置模上拉下,熔去表面石蜡,再在裸露的石膏模表面涂一层石蜡,以防水的侵蚀。

特点:通用性强,角度精度不高(θ>3')需对抛光面做好防腐蚀保护。

(三)光胶上盘

将光胶工具擦净后放到垫板上,再将擦净的棱镜光胶面贴到工具光胶面上,这时出现清晰的干涉条纹,轻轻挤压去光胶面的空气,条纹即消失,就形成光胶。再将光胶工具光胶垫板上,最后再所有的光胶面缝隙处涂保护漆即可。

优点:能得到较高的角度精度。

缺点:要求光胶工具精度高。对表面疵病要求高的棱镜,其光胶面有一定的局限性;光胶盘不宜受到剧烈震动和温度骤变。

(四)靠体上盘

以靠体的角度精度和平行度来保证工件的精度。实际上,光胶上盘也是靠体上盘的一种。将工件胶到靠体上,然后将靠体固定到平模上。

优点:加工精度高;对抛光面不易腐蚀;不需单件手工修整角度;有些工件胶上靠体后,只需翻动靠体就可连续加工多个面。

缺点:靠体精度要求高,制造困难。

6 、影响精磨的工艺因素

一、散粒磨料加工

(一)摆幅的大小摆幅就是上模摆动的幅度。摆幅越大,上模的中部与下模的边缘磨削较多。因此摆幅大小应合适。

对于平模,上模摆动的距离为下模直径的0.45~0.65范围内;

对于球模,上模摆动的角度为下模张角2γ的0.4~0.55范围内。

(二)顶针的前后伸缩上模中心与下模中心的偏离;偏离越大,上模的中部和下模的边缘磨削较多。

对于平面,偏离量可取摆幅大小的0~0.1,

对于球面为0~0.4。

(三)主轴转速与上模摆速之比就是主轴转速与偏心轮转速之比。主轴转速越大,下模边缘磨削越大;偏心轮转的越快,上模与下模中心部分磨的越快。

对于平面为,主轴转速为摆幅的0.4~0.8倍;

对于球面为,主轴转速为摆幅的1~2.5倍。

(四)注意事项

①磨料粒度要均匀,它是精度质量的关键之一;

②每次加磨料时,要均匀散开,不宜成团的添加;

③磨料悬浮液不应太稀或太稠,否则易划出划痕;

④每次更换磨料时,工件及镜盘应刷洗干净,机器台面也应擦拭干净;

⑤精磨完毕,应用放大镜检查表面有无粗砂眼或划痕;

⑥应经常检查精磨面的曲率半径或平面度,发现变化较大时,应及时修整模具。

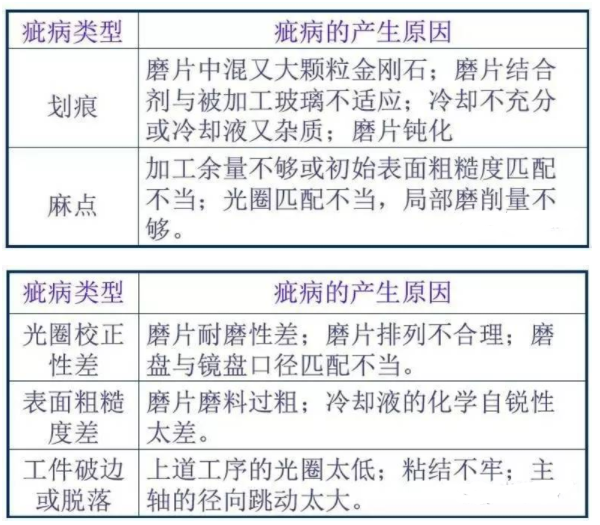

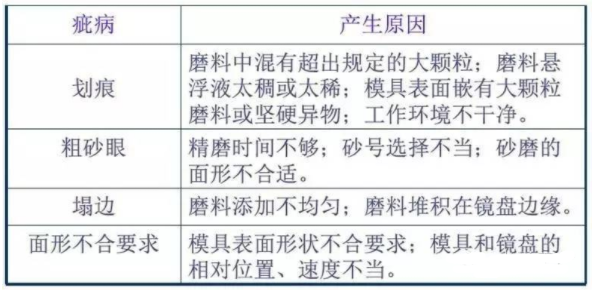

(五)常见疵病及产生原因

二、高速金刚石磨具加工

(一)机床主轴转速玻璃的磨削量与机床主轴的转速成正比。

(二)镜盘压力玻璃的磨削量与镜盘的压力成正比。

(三)加工时间的影响玻璃的磨削量与加工时间成正比。

(四)工件初始表面粗糙度工件初始表面粗糙度影响高速精磨的精度,粗糙度越大,玻璃的磨削量越大,精磨后的粗糙度越大。

(五)光圈匹配光圈匹配指被加工镜盘的曲率半径与最后完工的曲率半径之间的差别;一般情况,镜盘的要比完工的光圈低3~4个光圈。

(六)金刚石精磨片的覆盖比覆盖比与磨削量成反比,对于大球面,覆盖比取小些,对于小球面,覆盖比取大些。

(七)常见疵病及产生原因