硼铝合金作为一种新型金属基颗粒增强复合材料,其硬度(莫氏硬度为9.36)仅次于金刚石,因而在铣削加工过程中易被挤压而发生崩裂,从而影响零件的加工质量。硼铝合金是一种掺杂了铝金属、高硬度B4C颗粒的新型金属基颗粒增强复合材料,通过深入研究其车、铣、磨、电火花和钳等加工性能,解决硼铝合金的加工难题,可使硼铝复合材料代替钛合金,从而广泛应用于需要减重且要求零件变形小的场合。

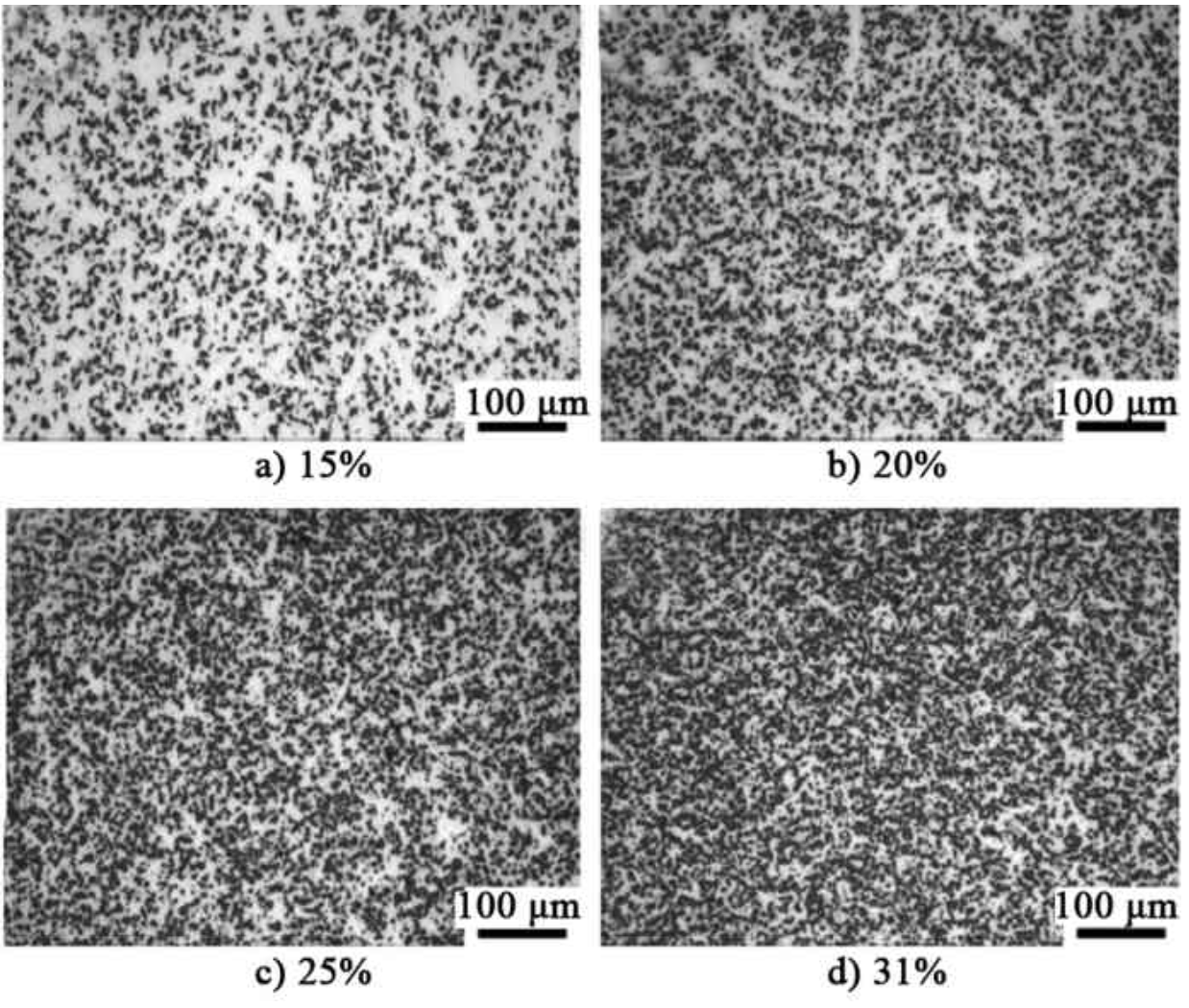

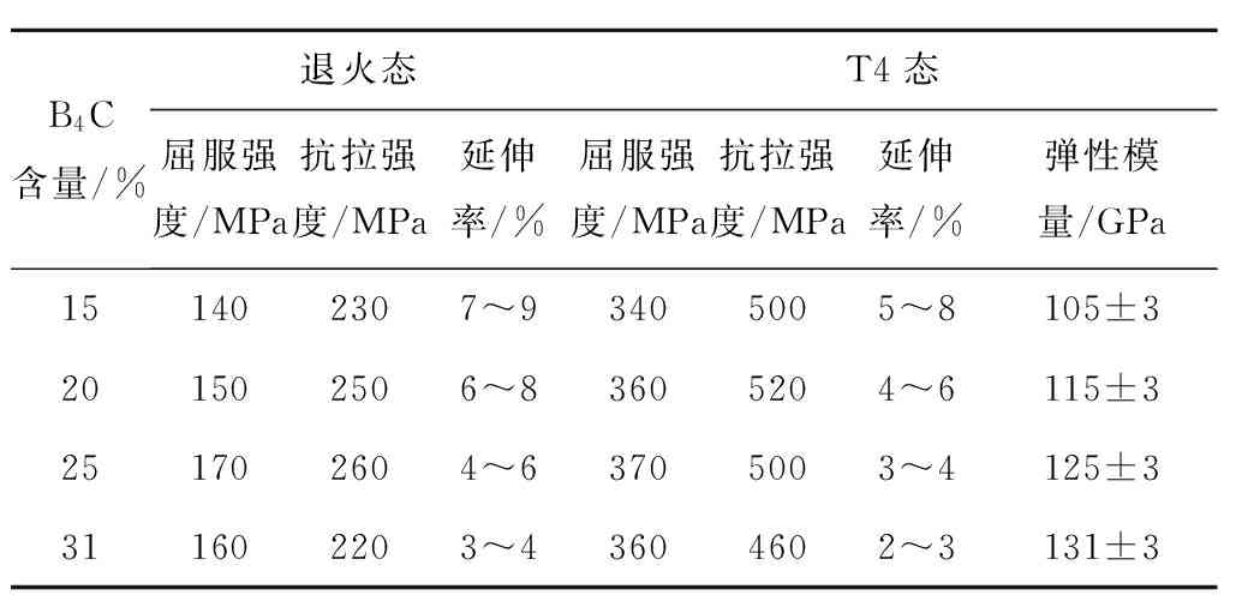

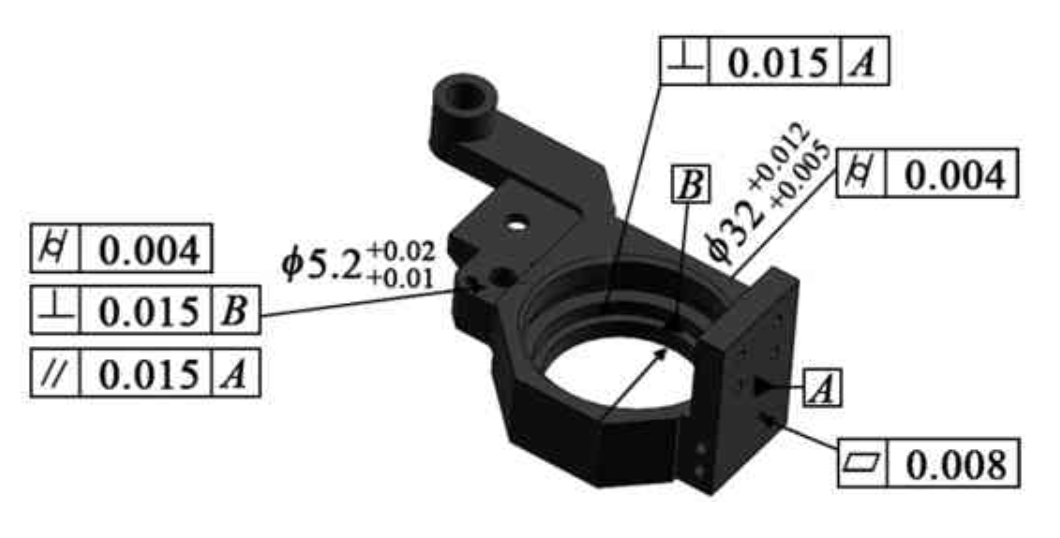

硼铝合金是可满足系统轻量化、热稳定性好和低膨胀系数要求,且具有适合的力学性能的复合材料。不同B4C含量的硼铝合金如图1所示,其力学性能见表1。硼铝复合材料与常见的铝合金2A12、钢2Cr13、钛合金TC4材料的各项性能对比见表2。

图1 不同B4C含量的硼铝合金光学显微照片

表1 不同B4C含量的硼铝合金力学性能表

B4C含量/%退火态T4态屈服强度/MPa抗拉强度/MPa延伸率/%屈服强度/MPa抗拉强度/MPa延伸率/%弹性模量/GPa151402307~93405005~8105±3201502506~83605204~6115±3251702604~63705003~4125±3311602203~43604602~3131±3

表2 硼铝合金与常见材料力学性能对比[1]

名称密度/g·cm-3弹性模量/GPa屈服强度/MPa抗拉强度/MPa线胀系数/10-6K-1热导率/W·(m·K)-1延伸率/%硼铝(30%颗粒含量)2.64131360460131123~4铝2A122.86827042023.6121—钢2Cr137.7522851070610.5——钛合金TC44.441098258959——

由表2可知,与铝合金相比,硼铝合金可以减重7%,弹性模量增加91%,屈服强度增加33.3%,抗拉强度增加9.2%,线胀系数只有铝合金的55%;与钛合金相比,硼铝合金的弹性模量增加20%,线胀系数与钛合金相当, 而密度只有钛合金的59%,所以硼铝合金的比刚度比钛合金高,更易于抵抗变形。

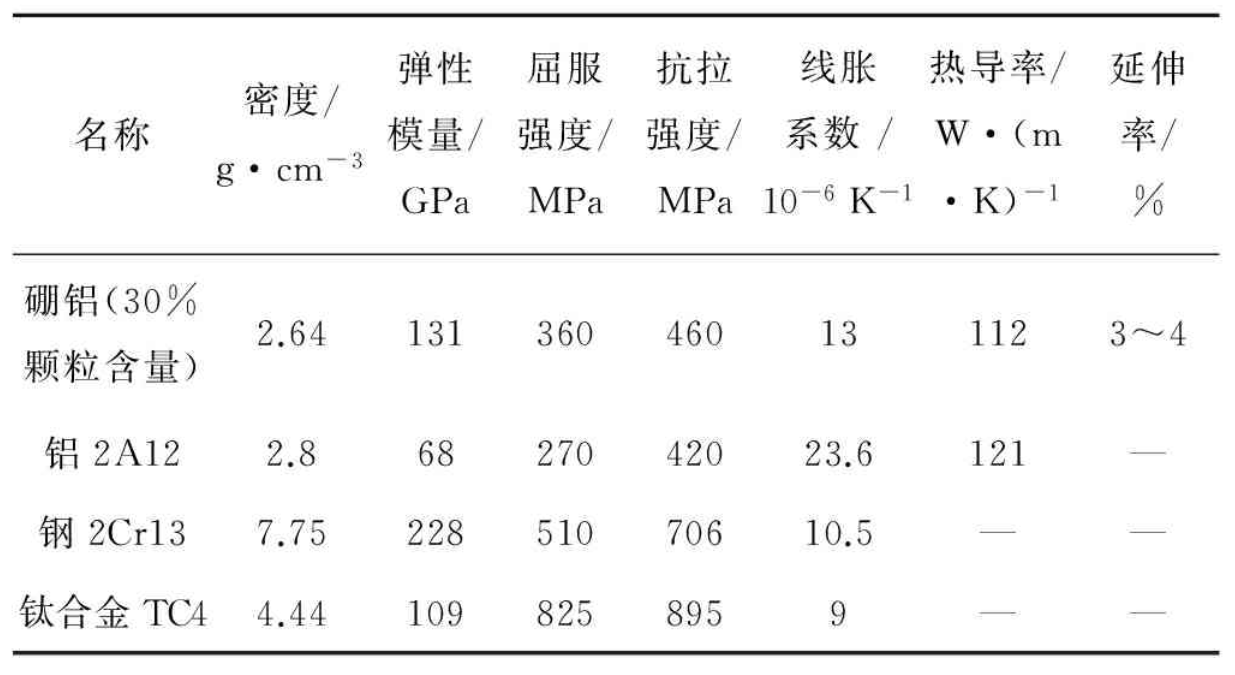

本文选取如图2所示支架类零件为试验零件对硼铝合金的加工工艺进行研究。原料为方块料,材料成分为B4C/Al 复合材料,状态为挤压态,热处理状态为退火态。

图2 支架零件三维图

零件加工工艺如下:铣(铣六方,以方便装夹定位,做基准)→线切割(线切割零件外形)→数控铣(半精加工,有精度要求部位留0.5 mm余量)→钳(采用研磨平台,钳工研磨基准面)→数控铣(精加工有精度要求部位到尺寸、钻孔)→热处理(去除应力,稳定尺寸)→钳(钻孔、攻丝)→表面处理。

3.1 铣削

3.1.1 刀具的选择

对于金属基颗粒增强复合材料,当采用硬质合金刀具切削时,B4C颗粒被挤压而发生崩裂,容易造成零件锐边崩边;当采用金刚石刀具切削时,B4C颗粒常被劈开而破裂。

在高转速和高切削速度的情况下,非金刚石刀具很快就会磨损,在加工质量上表现为在刀轨重叠处产生高度差,或刀纹呈颤抖纹状或者鱼鳞纹状。而与硬质合金刀具相比,金刚石刀具有很高的耐用度,金刚石的热导率(146.5 W/(m·k))是硼铝合金的1.31倍,是钛合金的13.99~26.9倍;其硬度高,切削刃可以磨得非常锋利;切削时产生的切削热较少,刀具又能传出大部分的切削热;金刚石刀具允许较高的切削速度,而其与切削材料之间产生黏结和扩散的可能性较小,切削时刀具产生的黏结磨损和扩散磨损较小,因而更加适合硼铝合金的铣削[2]。

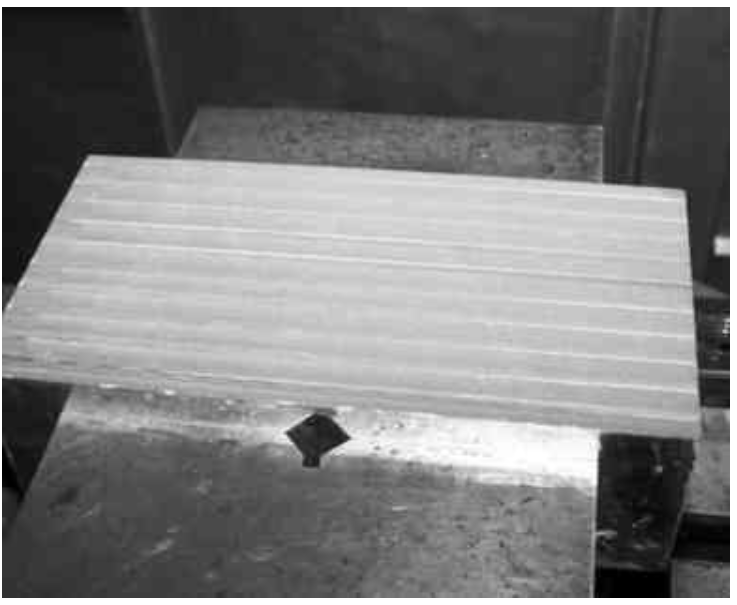

相对硬质合金铣刀,采用金刚石刀具更能保证零件锐边加工质量,有效避免零件锐边崩边。本试验刀具选用直径为8 mm、长度为80 mm的镶嵌刀片式直柄金刚石铣刀,铣削表面质量如图3所示。

图3 镶嵌刀片式金刚石刀具铣削硼铝合金表面

3.1.2 铣削参数的选择

试验结果表明,金刚石刀具加工硼铝合金材料比较适宜的铣削参数为:铣削速度F=100 mm/min,主轴转速S=400 r/min。

3.1.3 刀轨路径

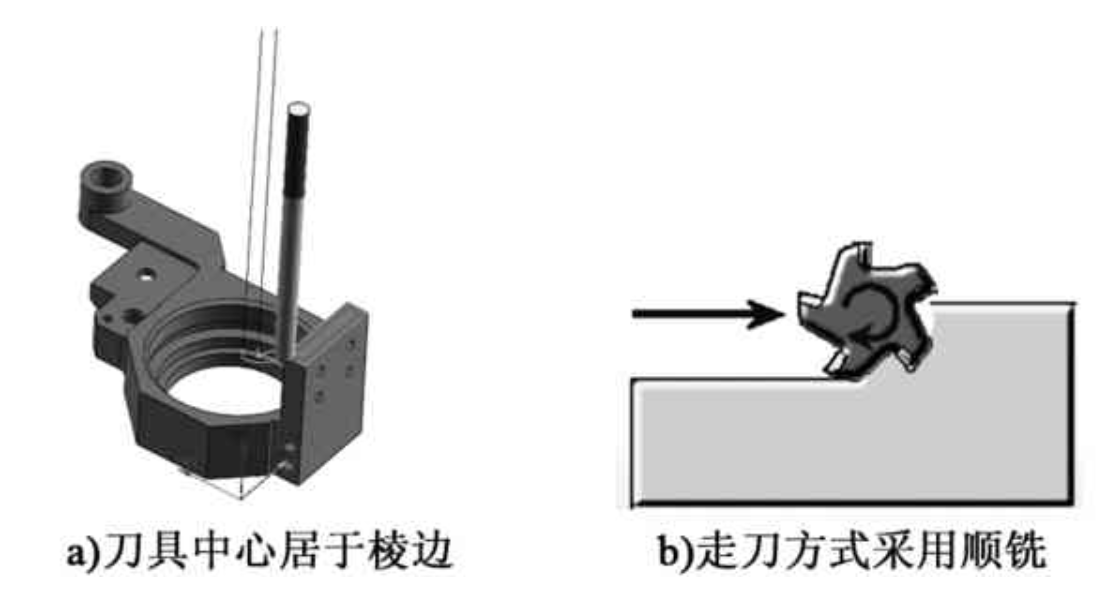

选用金刚石刀具铣削,应考虑适宜的走刀方式,以减少零件平面棱边边缘崩碎现象的发生。走刀方式选择顺铣,刀具在零件平面棱边处铣削时,刀具中心应居于棱边处,这样可以保证有更多的刀具面积参与切削,同时材料受力方向为材料多的一侧,使材料受挤压力,而不是分离力,这样脆性材料在加工中才不至于棱边边缘崩碎。适宜的刀轨路径如图4所示。

图4 适宜的刀轨路径

3.2 研磨

为了对半精加工提供良好的平面加工基准,对试验零件基准面进行手工研磨,手工研磨加工现场如图5所示。试验结果表明,硼铝合金的手工研磨与铝合金2A12—T4等的磨削参数、加工效果接近。

图5 手工磨削加工现场

3.3 线切割

线切割成品如图6所示。试验结果表明,硼铝合金的线切割参数、加工效果和普通铝合金没有区别。

图6 线切割成品

3.4 热处理

根据硼铝合金材料的特点,退火态硼铝合金强度比T4态略低,毛坯料选用退火态,有利于零件加工。在数控铣粗加工之后,精加工之前,对零件进行固溶处理或稳定化处理。固溶处理可以提高合金性能,获得较高的强度、较好的塑性及耐腐蚀性能;而稳定化处理可以提高合金组织及尺寸稳定性。

本试验精加工后,进行了固溶处理。热处理前,材料硬度为80 HRB;固融强化后,硬度达到88 HRB。

3.5 数控铣半精、精加工

数控铣半精加工时使用退火态硼铝合金,关键部位留0.5 mm余量,加工完毕进行热处理,最后进行精加工。刀具选用聚晶金刚石刀具与金刚石钻头。试验结果表明,比较适宜的铣削参数为铣削速度F=100 mm/min,主轴转速S=400 r/min,铣削深度H=2 mm;点钻孔参数为S=400~600 r/min,F=20~50 mm/min,H=2 mm;镗削参数为S=400~600 r/min,F=30~60 mm/min,H=0.02~0.2mm。

零件成品图如图7所示。零件精加工后经三坐标检验,基本合格。

图7 数控铣精加工之后零件图

3.6 钻孔、攻丝

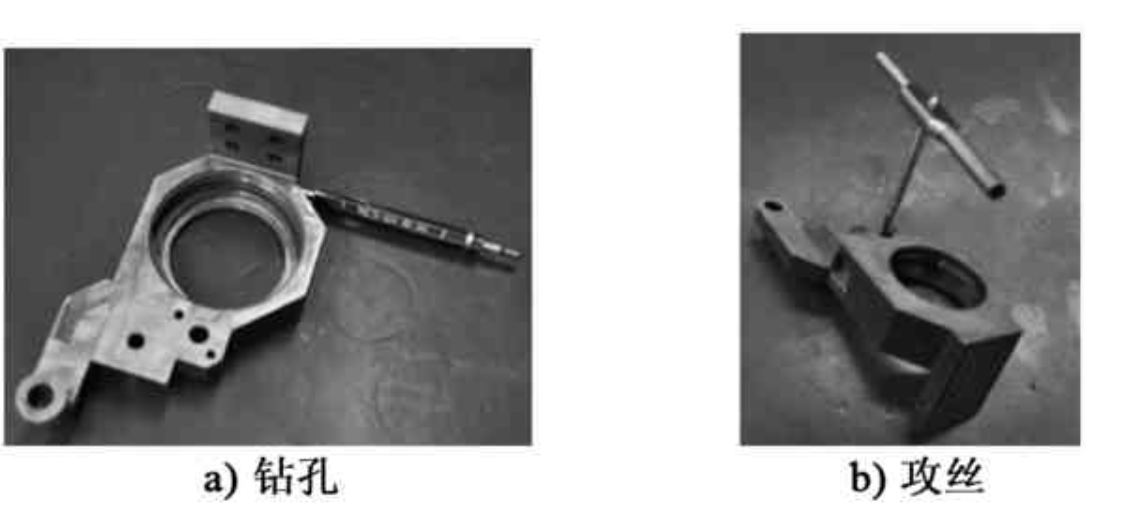

试验中发现,采用普通的麻花钻对硼铝合金进行钻孔会非常吃力,往往一个底孔没有钻完,钻头切削刃就已经磨损,不能工作了,如果继续钻削,就会造成材料崩碎。同样,对于深度达10个螺距以上的螺纹孔,普通丝锥只能胜任前半部分螺纹深度,后半部分螺纹深度的攻丝几乎无法完成。为此,专门购买了金刚石钻头与德国EMUGE公司丝锥,顺利完成钻孔、攻丝。硼铝合金钻孔、攻丝如图8所示。

图8 硼铝合金钻孔、攻丝

3.7 表面处理

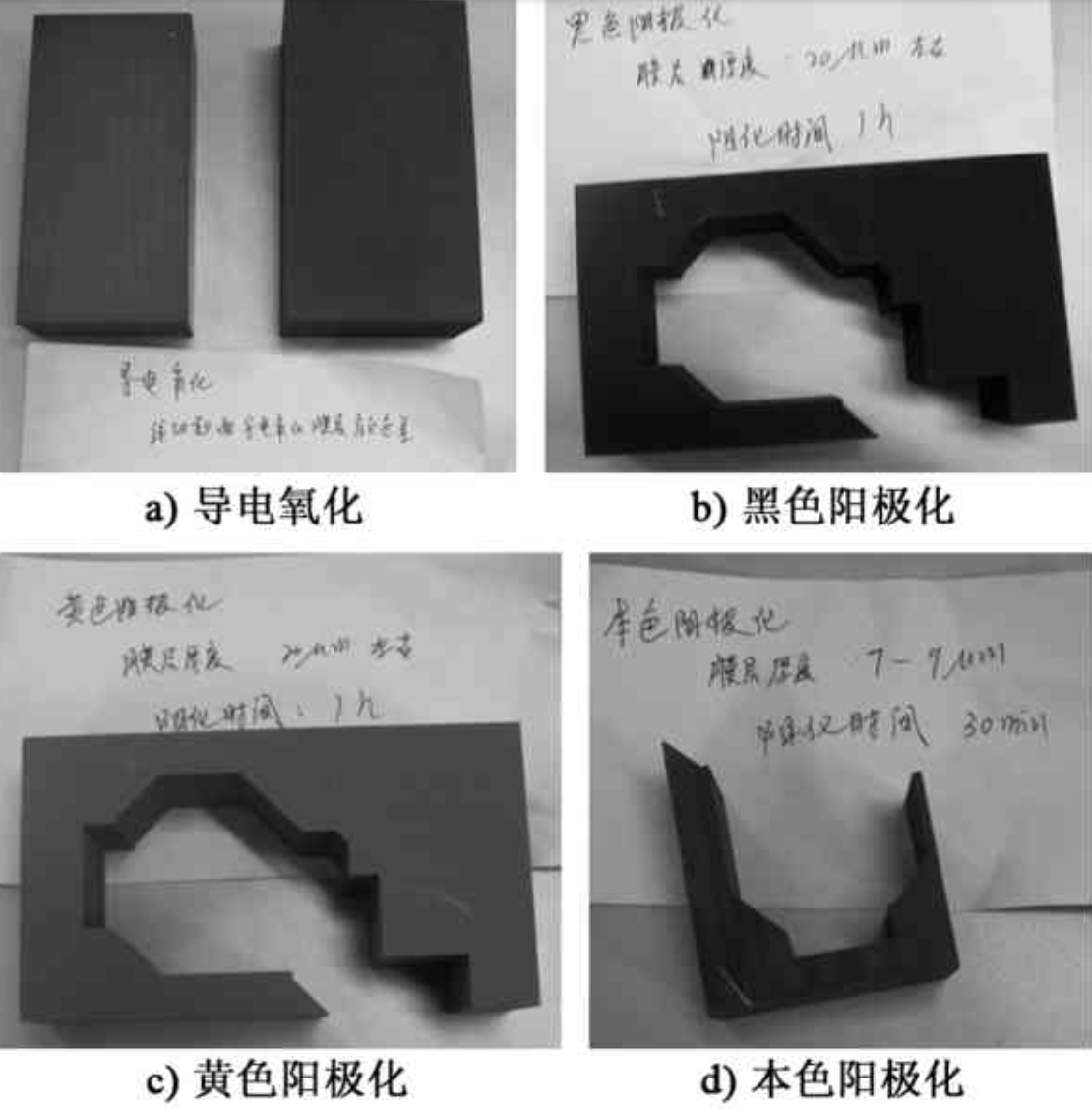

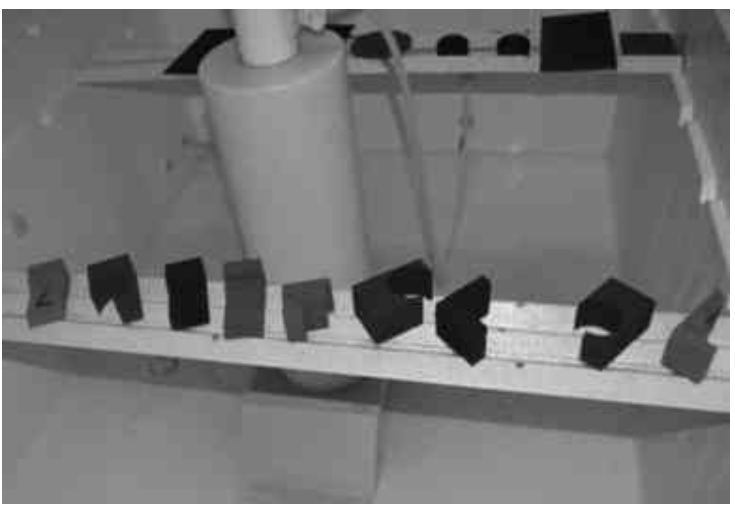

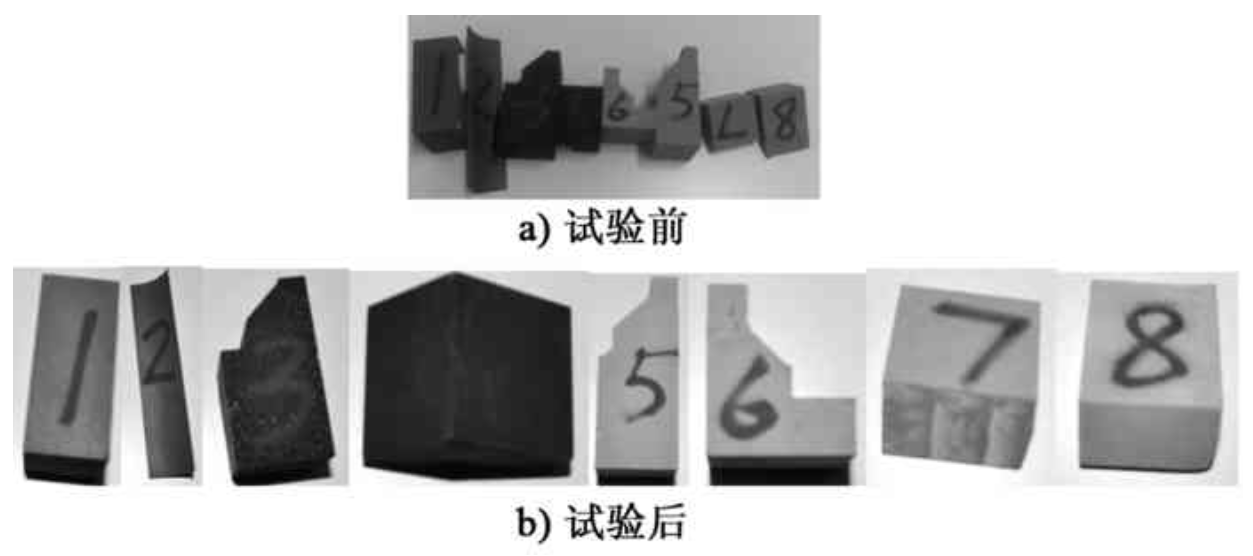

为验证硼铝合金的表面处理性能,对加工残料分别进行导电氧化、黑色阳极化、本色阳极化和黄色阳极化处理(见图9)。阳极化时间为1 h,膜层厚度为20 μm,试验按2A12-T4硬铝的表面处理工艺进行。

图9 硼铝合金4种表面处理成品图片

对硼铝合金表面处理后的样品进行盐雾试验(见图10)。盐雾试验条件如下:在35 ℃环境温度下,选用浓度为5%、pH值为6.5~7.2的NaCl溶液,盐雾沉降率为1~2 mL/80 cm2·h,按GJB 150.11—1986标准连续试验96 h。试验结果表明,试验前、试验过程中及试验后试验样品外观均未见异常。

图10 硼铝合金4种表面处理成品盐雾试验

依据GJB 150.9—1986,在温度为30~60 ℃交变、相对湿度为95%的条件下保持240 h(其中60 ℃为6 h,30 ℃为8h),对4组、每组2件硼铝合金试验件做湿热试验(见图11)。结果显示,试验前、试验过程中及试验后试验样品外观均未见异常。

图11 4种表面处理湿热试验

3.8 车削与平面磨床磨削性能

为验证硼铝合金的车削性能,探索其适宜的车削参数,使用金刚石刀片车削一硼铝合金轴类零件(见图12)。车削效果表明,使用金刚石车刀片车削硼铝合金,表面粗糙度能达到Ra3.2 μm左右。车削参数可以参考普通铝合金,即: S=200~2 000 r/min;F=0.05~0.20 mm/r;ap=2~5 mm。车削性能良好。

图12 使用金刚石车刀片车削硼铝合金情况

使用平面磨床做机械磨削时,硼铝合金比铝合金耐磨,适宜比较小的切深,加工效果与铝合金2A12-T4效果接近。平面磨床磨削加工现场如图13所示。

图13 平面磨床磨削加工现场

硼铝合金的加工技术总结如下:1)硼铝合金弹性模量比钛合金高,密度小,可作为钛合金的替代品;2)硼铝合金的数控铣削、钻孔、攻丝和镗孔都需要定制金刚石刀具,加工参数比加工普通铝合金低,一般为:F=40~100 mm/min,S=400 r/min;3)硼铝合金的研磨、磨削、线切割加工性能与普通铝合金相似,因为退火态坯料强度较低,所以毛坯适用退火态材料,并在数控粗加工之后,精加工之前,应对零件进行固溶处理。硼铝合金表面处理参照2A12-T4铝合金工艺参数。