在数控机床的维修中,与换刀相关的故障极为多见。本文基于机械手换刀装置的结构与动作控制,结合维修实例,归纳常见故障现象、原因及处理措施,在数控机床的维修与改造中具有较大的现实意义,值得认真探索、交流与推广。

数控机床特别是数控加工中心高精度、高效率的重要原因之一在于其一次装夹、多工序自动加工,而实现这一功能的关键在于自动换刀装置。由于自动换刀装置工作频度高、控制机构复杂,包括刀库、刀具交换以及驱动等部分,因此出现故障的几率也大,在数控机床的维修中占有相当大的比例。了解其结构特点与控制机理,熟悉换刀的动作流程,总结归纳常见故障现象、原因及解决措施,借鉴相关维修实例,有助于快速、准确地诊断并排除故障,提高维修工作的质量与效率。

1.机械手换刀装置的结构

图1 多主轴换刀

图2 双主轴换刀

图2 双主轴换刀

图3 转塔头式换刀

图4 斗笠式换刀

图5 机械手换刀

数控机床自动换刀功能的实现有多种方式,如多主轴换刀(见图1)、双主轴换刀(见图2)、转塔头式换刀(见图3)、斗笠式换刀(见图4)及机械手换刀(见图5)等。按是否由机械手换刀可将其分为两类:无机械手换刀(如斗笠式)大多依靠主轴与刀库间的轴向相对运动实现拔刀与插刀,换刀时刀库移至换刀位置,主轴先将刀具还回刀库换刀位的空刀座上,然后刀库旋转使下一工序所需刀具进入换刀位置,主轴再从刀库取走新的刀具,还刀和取刀两个动作只能分步进行,加之主轴的轴向运动以及刀库的移动和转动,因此换刀时间长,加工效率低,刀库的容量也较小;目前数控机床更多采用的是机械手换刀,利用机械手快速、准确地对调刀库中换刀位与主轴上的刀具,还刀、取刀同时进行,换刀时间大大缩短,而且刀库容量不受换刀机构限制。

图6 盘式刀库

图7 链式刀库

1.刀具固定板架 2.刀座 3.换刀机械手

4.换刀位置刀座 5.取刀机械手纵向导轨

6.取刀机械手横向导轨

刀库按刀具的布局可分为盘式、链式和格子式三种。盘式刀库刀具呈圆周状分布(见图6),链式刀库刀具布置在链条的各个环节上(见图7),格子式刀库刀具纵横排列(见图8)。盘式刀库空间利用率低、容量小,一般用于小型加工中心。链式与格子式刀库空间利用率高、容量大,用于中型与大型数控加工中心。刀库的作用不仅是存放加工过程中所需要的刀具,还负责把下一工序所要使用的刀具准确地送到换刀位置。

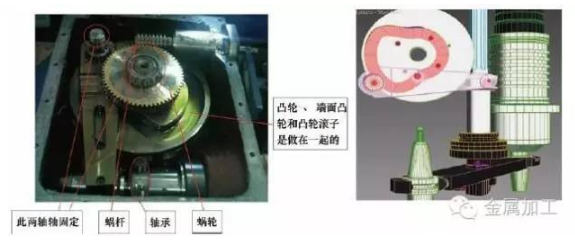

图9 凸轮式换刀机械手结构简图

刀具交换装置的驱动方式有液压、伺服和交流异步电动机驱动三种。液压驱动需要足够的液压动力,且运动的速度和准确性受油质、油压、油温及环境等因素影响,一般用于不需要频繁换刀的大中型机床。伺服电动机驱动的换刀装置换刀速度快、精度高、稳定性强,但成本较高。交流异步电动机驱动的换刀装置,借助凸轮机构(见图9),换刀速度快、定位准、稳定性高、连贯性好且成本低,广泛用于频繁换刀的中小型加工中心。

2.机械手换刀动作流程与选刀方式

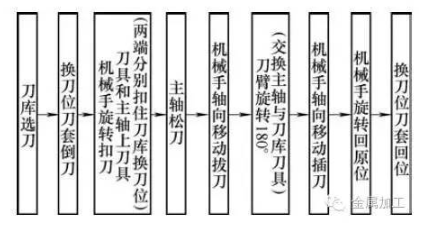

图10 换刀动作流程图

圆盘式刀库与凸轮式换刀机械手的换刀动作流程如图10所示。

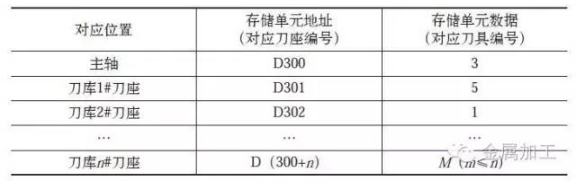

换刀数据表

刀库的选刀有顺序选刀、刀具编码选刀、刀座编码选刀和随机选刀四种方式。机械手换刀大多采用随机换刀方式,从主轴取下的刀具就近放入刀库中刚取走刀具的换刀位刀座内,取刀与还刀同步完成。其原理是在存储器中建立换刀数据表,表中存储单元的地址与刀座编号及主轴相对应,因此数据表的容量为刀库中刀座数加1,存储单元中的数据与刀具编号一一对应,如附表所示。换刀时数据更新是先将主轴所对应的存储单元中的数据(换刀前刀具的编号)写入刀库换刀位刀座所对应的存储单元中,再将换刀指令中的刀具编号写入主轴所对应的存储单元,完成主轴与换刀位刀具编号的对换。假设数据表存储单元首地址为D300,该地址所对应存储单元中存放的数据即为主轴上刀具的编号,地址为D301~D(300+n)的存储单元中的数据,即刀库中从1#~n#刀座上刀具的编号。

3.机械手换刀装置的常见故障与排除方法

在数控机床维修的过程中,经常出现与换刀相关的故障,根据其结构特点及换刀动作过程,归纳刀库及机械手两大方面常见故障现象、产生原因与采取措施如下。

(1)刀库故障。

①常见故障1:刀库不能转动。可能原因:电动机轴与蜗杆轴的联轴器松动;变频器故障,电动机不得电;接近开关或磁簧开关故障;PLC无输出控制,或PLC有输出但接口板中的继电器失效;气压低。常用措施:检查调整联轴器;检查变频器的输入、输出电压是否正常;通过PLC的IO监控画面检查IO状态,调整或更换接近开关或磁簧开关,检查或更换继电器;调整气压达到规定值。

② 常见故障2:刀盘定位不准。可能原因:电动机剎车器磨损。常用措施:调整电动机剎车器中调节螺钉。

③常见故障3:换刀位刀座在倒刀时不正常。可能原因:气压不符合要求、止动螺丝松动、气缸损坏、倒刀电磁阀接触不良或损坏、刀具超重或超长。常用措施:调整气压到符合要求、锁紧止动螺丝、更换气缸、检查电磁阀接点或更换元件、更换刀具。

④常见故障4:刀套上下不到位。可能原因:安装调整不当或拨叉位置不正确、限位开关安装不正确或调整不当,造成反馈信号错误。常用措施:检查、调整拨叉或限位开关位置,或更换元件。

⑤常见故障5:倒刀时刀具掉落。可能原因:刀套内弹簧夹力不够或不能正常复位、刀柄和拉钉的距离不正确。常用措施:调整或更换元器件。

⑥常见故障6:刀套破裂。可能原因:刀套未定位前有倒刀动作或未回位前刀盘转动、装入刀具时撞坏。常用措施:调整刀盘定位近接开关或倒刀气缸磁簧开关位置、更换刀套。

⑦常见故障7:电动机烧坏。可能原因:电源缺相或电压不正确、剎车烧坏、刀具超重、组件不能运转。常用措施:检查接触器接点是否损坏、电源是否缺相及电压等级是否匹配;检测剎车器线圈是否损坏、接地是否正确;检查刀具质量是否超过允许值;检查刀套滑动部位是否顺畅。

(2)机械手故障。

①常见故障1:刀具夹不紧,时常掉刀。可能原因:卡爪弹簧的压力太小、弹簧后面的螺母松动、机械手卡紧锁不起作用、刀具超重。常用措施:拧紧弹簧后螺母、调整或更换卡紧锁、更换弹簧、更换刀具。

②常见故障2:刀具夹紧后松不开。可能原因:卡爪弹簧压合过紧,卡爪缩不回。常用措施:调松螺母或更换弹簧,使最大载荷不超过额定值。

③常见故障3:刀具交换时掉刀。可能原因:换刀时主轴箱没回到换刀点或换刀点漂移;机械手抓刀时没有到位就开始打刀或拔刀、刀臂及刀具的夹刀点不正确,打刀缸松拉刀位置不准确,打刀缸压力不够,松刀不正常、刀具太重、刀臂变形。常用措施: 应重设定换刀点;校正夹刀点、调整打刀缸松刀行程、调整压力值、检查刀具质量、更换刀臂。

④常见故障4:刀臂不回位。可能原因:电路接触不良、无夹刀或松刀信号、刀臂弯曲。常用措施:执行手动换刀,检查是否电路故障;用PLC监看夹刀或松刀信号,调整近接开关位置、调整或更换刀臂。

4.维修实例

(1)案例1。

故障现象:加工中心VMC1000C换刀时出现主轴掉刀故障。

故障诊断与排除方法:

①检查机械手手臂上两个卡爪的弹簧及附件,没有发现异常,说明机械手夹持刀具没有问题。

②拆开主轴检查碟簧能否对刀具夹持紧固,发现碟簧完好。

③打开PLC的I O监控画面,反复按压主轴刀具夹紧到位行程开关,发现其“0”、“1”状态与实际动作不一致,说明该行程开关有问题, 更换后故障排除。

(2)案例2。故障现象:加工中心BX-110P机械手取送刀具时不能缩爪。

故障诊断与排除方法: 打开PLC的IO监控画面,发现相应的限位开关没有压合;调整其位置后,机床恢复正常。但一段时间之后,再次出现此故障,检查限位开关没有松动,但却没有压合,进一步检查发现液压缸拉杆顶端锁紧螺母的紧固螺钉松动,致使液压缸伸缩的行程发生了变化;调整锁紧螺母并拧紧紧固螺钉后,此故障排除。

5.结语

机械手换刀装置是数控机床最重要的功能部件之一,掌握其结构特点、控制机理,不断总结归纳常见故障现象、原因及解决措施,不但有助于提高维修数控机床的效率与质量,对机床的维护与改造也有重要的参考意义。