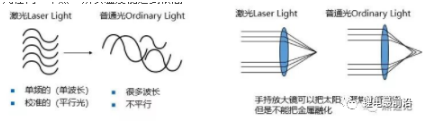

人为什么能看见物体,除了人有眼睛之外,还因为外界有光线,我们在漆黑的屋子里是看不见东西的。那我们知道为什么激光能穿透钢板,而自然光聚光后也穿透不了钢板,因为自然光是由多种不同频率的光组成的,即使聚焦后光也不在同一个点,因此温度达不到钢板融化所需的温度。而激光是单频率的光源,聚焦后光在同一个点,所以温度能达到很高。

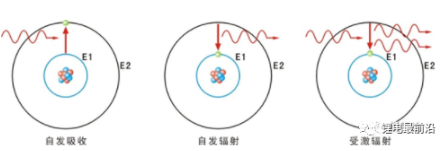

正好和电子从高阶跃迁到低阶的能量相同,那么在这个光子的激励下,电子会从高阶跃迁到低阶,并释放一个方向和频率完全相同的光子,这样一个光子变成两个光子,意味着光子被放大或者加强了。为了获得更多的高阶电子(或者叫粒子反转),我们必须使用一定的方法去激励原子,使电子往高阶跃迁,获得更多高阶电子。一般可以用气体放电的办法来利用具有动能的电子去激发介质原子,称为电激励;也可用脉冲光源来照射工作介质,称为光激励;还有热激励、化学激励等。各种激励方式被形象化地称为泵浦或抽运。

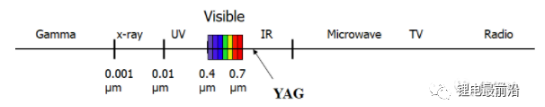

下图是较为常用的YAG激光器的频率范围,一般在0.15~1.046区间内,其中有很多频率的是可见光。

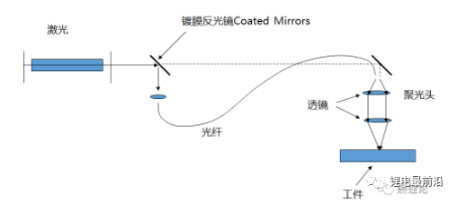

下图是脉冲YAG激光焊接典型示意图:激光器产生光子后,经由反光镜反射到透镜进行聚光,聚光后的光子通过光纤进行传输,到达光纤的另一端,出来后经由聚光头聚焦,最终作用在工件上。有些激光是不能经过光纤传输的。

动力电池应合理使用工艺方法,他们会影响电池的成本、质量、安全和一致性。我们就是利用激光优异的方向性和高功率密度来进行工作的,通过光学系统将光集中在一个很小的区域内,极短的时间内使工件的焊接处形成一个高度的

热集中区,从而形成牢固的焊点和焊缝。

下面给大家介绍几种激光的焊接类型:

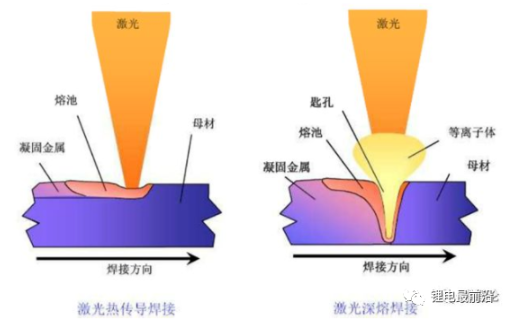

热传导焊接和深熔焊:热传导焊接,主要用于相对较薄的材料。激光光束沿接缝将合作在一同的工件的外表熔化,熔融物汇流到一同并固化,构成焊缝。多运用在脉冲或连续波固体激光器。在热传导焊接中,能量仅以热传导的方法耦合到工件中,因而焊接深度只有零点几毫米到1毫米。材料的最大焊接深度受其导热系数的约束,且焊缝宽度总是大于焊接深度。

当高功率激光聚集到金属外表时,热量来不及散失,就会构成金属蒸汽,此刻焊接深度会急剧加深,此焊接技术即是深熔焊。当激光光束沿焊缝移动时,工件内的小孔也会随之移动。与此一起,熔融物也在小孔周围活动,并随即固化,并产生了一个内部结构共同的深窄焊缝。焊缝的深度可达宽度的十倍,接近25毫米。因为深熔焊技术加工速度极快,热影响区域很小,而且使畸变降至最低,因而此技术可用于需求深度焊接或几层一起焊接的运用中。

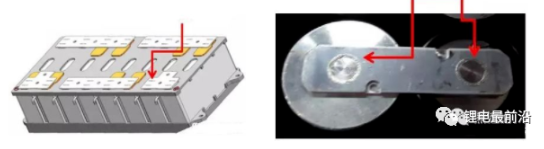

穿透焊和缝焊:穿透焊是通过激光能量穿透上层连接片与下层极柱融合在一起,缝焊是通过激光能量通过连接片与电芯极柱之间的缝隙将两件材料融合在一起

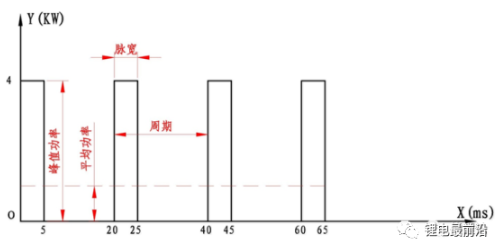

脉冲模式焊接:常用脉冲波形有方波、尖峰波、双峰波等,铝合金表面对光的反射率太高,一般焊接铝合金时最优选择尖形波和双峰波,能够有效地减少气孔和裂纹的产生。

焊点直径和有效直径随激光倾斜角增大而增大,当激光倾斜角度为40°时,获得最大的焊点及有效结合面。焊点熔深和有效熔深随激光倾斜角减小,当大于60°时,其有效焊接熔深降为零。所以倾斜焊接头到一定角度,可以适当增加焊缝熔深和熔宽。

连续模式焊接:与传统的焊接方法相比,生产效率高,且无需填丝;与脉冲激光焊相比可以解决其在焊后产生的缺陷,如裂纹、气孔、飞溅等,保证铝合金在焊后有良好的机械性能;焊后不会凹陷,焊后抛光打磨量减少,节约了生产成本,但是因为连续激光器的光斑比较小,所以对工件的装配精度要求较高。

激光焊接优点:

能量集中,焊接效率高、加工精度高,焊缝深宽比大。

热输入量小,热影响区小,工件残余应力和变形小;

焊接能量可精确控制,焊接效果稳定,焊接外观好;n非接触式焊接,光纤传输,可达性较好,自动化程度高。

焊接薄材或细径线材时,不会像电弧焊接般易有回熔的困扰。

用于动力电池的电芯由于遵循“轻便”的原则,通常会采用较“轻”的铝材质外,还需要做得更“薄”,一般壳、盖、底基本都要求达到1.0mm 以下,主流厂家目前基本材料厚度均在0.8mm 左右。

能为各种材料组合提供高强度焊接,尤其是在进行铜材料之间和铝材料之间焊接的时候更为有效。这也是唯一可以将电镀镍焊接至铜材料上的技术。

动力电池的焊接的难点在于铝合金对激光的反射率极高, 焊接过程中气孔敏感性高, 焊接时不可避免地会出现一些问题缺陷,其中最主要的是气孔、热裂纹和炸火。

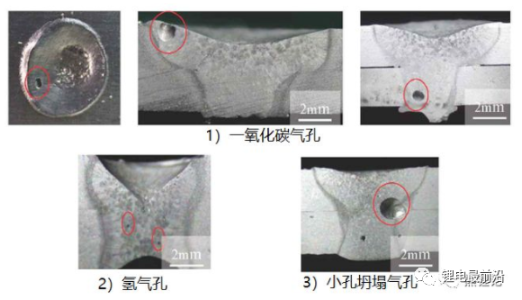

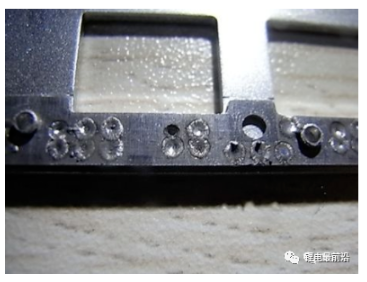

气孔:激光焊接过程中出现气孔,(1)有可能是焊接之前的清洗过程工件表面没有彻底清洗干净,焊接时在高温作用下油污中的碳氢化合物会分离,碳与氧结合生成CO,从而间接导致焊接气孔。(2)焊接过程会带入水蒸气,分解成H2和O2,形成气泡。

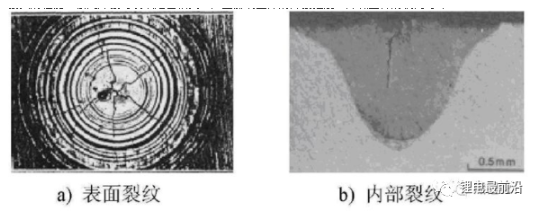

热裂纹:铝合金属于典型的共晶型合金,焊接时容易出现热裂纹,包括焊缝结晶裂纹和HAZ 液化裂纹,由于焊缝区成分偏析会发生共晶偏析而出现晶界熔化,在应力作用下会在晶界处形成液化裂纹,降低焊接接头的性能。激光焊接时裂纹危害很大,严重影响工件的焊接强度,降低工件的使用寿命。

炸火:引起炸火的因素很多,如材料的清洁度、材料本身的纯度、材料自身的特性等,而起决定性作用的则是激光器的稳定性。飞溅不仅影响工件的外观和装配精度,更会影响焊接强度,造成产品不良。

(一)焊接设备:影响焊接设备的主要因素是光束模式、输出功率和稳定性。光束模式越低,聚焦性越好,光斑越小。相同激光功率下功率密度越高,焊缝深宽越大。一般要求基模(TEM00)或低阶模,否则难以满足高质量激光焊接的要求。

波长越短,吸收率越高;一般导电性好的材料,反射率都很高,温度越高,吸收率越高,呈线性关系;一般表面涂磷酸盐、炭黑、石墨等可以提高吸收率。

(二)工件状况:因光斑直径较小,一般0.3mm~1.5mm,所以对零件焊接处的要求较高,因此零件焊接处加工时,精度要求较高,所以,一般板材对接装配间隙和光斑对缝偏差均不应大于0.1mm,错边不应大于0.2mm。实际生产中,有时因不能满足这些要求,而无法采用激光焊接技术。要获得良好的焊接效果,对接允许间隙和搭接间隙要控制在薄板厚的10%以内。

(三)焊接参数:

(1)功率密度:激光光斑的功率密度,在光束模式和聚焦镜焦距一定的情况下,主要由激光功率和光束焦点位置决定。激光功率密度与激光功率成正比。

焊接速度对焊接过程形式和稳定件的影响不如激光功率和焦点位置那样显著,只有焊接速度太大时,由于热输入过小而出现无法维持稳定深熔焊过程的情况。

(2) 在稳定深熔焊范围内,激光功率越高,熔深越大,约为0.7次方的关系;而焊接速变越高,熔深越浅。

(3)保护气体的影响,保护气体的主要作用是保护工件在焊接过程中免受氧化;保护聚焦透镜免受金属蒸汽污染和液体熔滴的溅射;驱散高功率激光焊接产生的等离子;冷却工件,减小热影响区。

(4)各参数的可监控性分析:焊接速度和保护气体流量属于容易监控和保持稳定的参数,而激光功率和焦点位置则是焊接过程中可能发生波动而难于监控的参数。虽然从激光器输出的激光功率很稳定且容易监控,但由于有导光和聚焦系统的损耗,到达工件的激光功率会减小,而这种损耗与光学工件的质量、使用时间及表面污染情况有关,不易监测,成为焊接质量的不确定因素。