前面讲到铣削黄金法则:厚进薄出。

很多时候遵循这个法则可以轻轻松松延长一倍以上刀具寿命,今天我们再看一种情形。

随着编程软件的自动化程度越来越高,我们对走刀路径的控制越来越弱,尤其是进退刀,几乎很难人为控制。遗憾的是很多软件设计的走刀路径非常不符合我们的黄金法则。比如程序进刀路径。

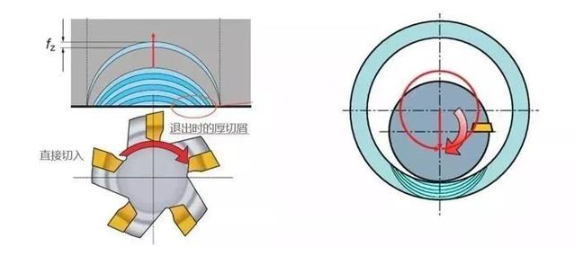

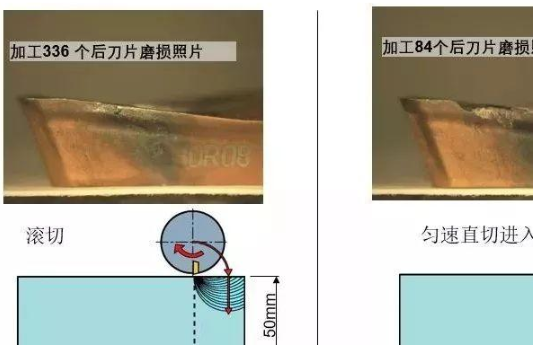

很多人编程时切入使用直线切入,如下图。可以看出,这两种情况,刀具退出时都产生了厚的铁屑。刀具非常容易破碎。

错误进刀方法一:直线切入

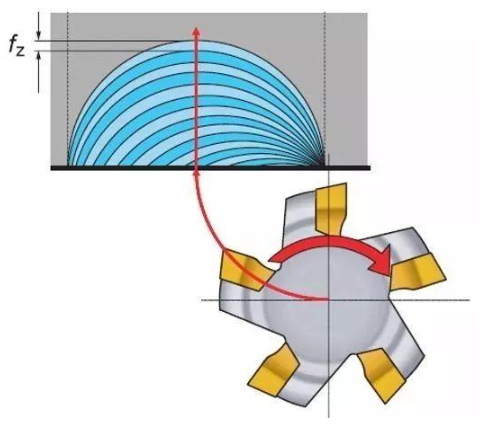

正确的做法的圆弧滚入,如下图

▼▼▼

正确进刀方法:圆弧切入

当然要注意圆弧的方向,否则适得其反。

错误进刀方法二:圆弧方向错误

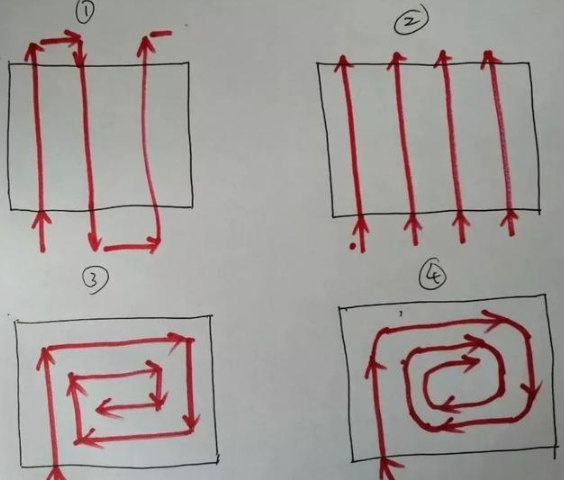

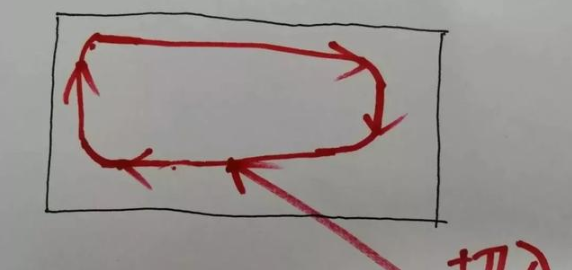

我们简单分析以下四种加工路径

▼▼▼

第一种,顺逆铣交替,直线切入,且切入切出频繁,0分;

第二张,顺铣,但直线切入,且切入切出频繁,40分;

第三张,顺铣,但直线切入,无圆弧转角过渡,60分;

第四种,顺铣,圆弧切入,转角圆弧过渡,100分!

两种不同进刀方式,刀具寿命差异非常大:两种进刀方式刀具寿命相差4倍以上!!!

▼▼▼

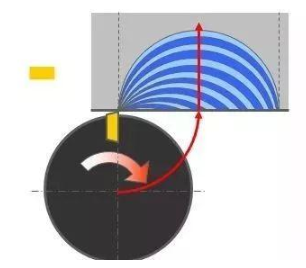

所以在允许的情况下,尽量选择圆弧切入。如果软件实在无法支持,可以尝试斜向切入。

斜向切入同样可以厚进薄出

▼▼▼

没想到小小的一个改动,会带来如此好的刀具寿命,有兴趣的朋友可以尝试一下。

CNC四轴加工中任意点位的坐标系追踪

加工路径对刀具寿命影响巨大。编程时怎么走刀才能获得最好的刀具寿命呢?

今天介绍铣削的黄金法则:厚进薄出。这是铣削第一法则。

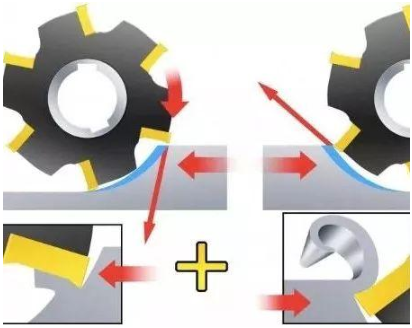

如图,厚进薄出指的是刀具切入工件的时候铁屑较厚,切出的时候较薄。这种加工方法刀具寿命好,光洁度高,不容易震动。

▼ ▼厚进薄出 ▼ ▼

如何编程才能保证符合黄金法则呢?

先看顺铣和逆铣。

几乎所有刀具都推荐顺铣,原因就在于此。

下图左边是顺铣,右边逆铣。

可以看出来,顺铣符合厚进薄出的黄金法则!

▼ ▼顺铣与逆铣 ▼ ▼

粗加工的时候顺铣加工刀具寿命远远高于逆铣。如加工下面的零件,刀具是D25R0.8的方肩铣刀。

▼ ▼测试零件 ▼ ▼

分别用逆铣和顺铣,逆铣只能加工17件,顺铣可以加工110件。

差异如此巨大。

顺铣切入时铁屑较厚刃口容易切入工件,而逆铣前面很薄,刀具无法切入,形成剧烈摩擦,切削力大,热量高,后刀面摩擦力很大。

更严重的是,逆铣切出的瞬间,铁屑较厚并且是从压应力变成拉应力,造成刀片破裂。

因此除以下情形外,我们都推荐顺铣:

1、侧铣垂直度不好;

2、侧铣余量不均匀,或者有黑皮;

3、机床丝杆有间隙。

今天我们谈论黄金法则的第一种情形,接下来几天我们讨论其他符合黄金法则的做法。

这个是上周在东莞长安一个冲压模具公司的测试。

工件如下,这是加工后的照片,加工前余量为0.5mm。硬度为HRC56。

▼▼测试模具 ▼▼

先看看之前加工工艺:粗加工-半精加工-精加工。

粗加工和半精加工使用D10R1整硬铣刀,参数如下:

转速3000,切深0.1,步距0.15,进给1800。

2小时需要更换刀具。 粗加工+半精加工需要12小时左右。

测试刀具:D30R5,3齿。刀片为GH1010系列。

加工参数:

转速1500,切深0.2,步距0.3,进给1800.

▼▼ 加工3小时后的刀具磨损 ▼▼

只需要3小就完成粗加工!

由于刀具磨损很少,无需半精加工直接精加工,比原来节省了9小时加工时间!更为难得的是其中有90分钟是平面粗加工!

最后测得一个刃口寿命是7小时!工时和刀具成本大大低于原来方案。

▼▼7小时后刀具磨损 ▼▼

热处理材料的粗加工一直是行业难题,尤其是平面粗加工,很难有刀片能获得稳定的寿命。