常用的机械金属切削加工方法主要有车削、铣削、钻削、镗削、刨削、拉削、磨削等。

车削

定义:工件旋转作主运动,车刀作进给运动的切削加工方法。

车削的主运动为零件旋转运动,刀具直线移动为进给运动,特别适用于加工回转面。

车削的工艺特点:

1.易于保证工件各加工面的位置精度(同轴度要求、垂直度要求)

2.生产效率高

3.生产成本低

4.适用于加工的材料范围广泛

车削的应用:

单件小批量生产中,各种轴、盘、套类零件多选用适应性广泛的卧式车床或数控车床来加工。直径大而长度短的零件,多采用立式车床来加工。成批生产外形较复杂,具有内孔及螺纹的中小型轴、套类零件时,应选用转塔式车床进行加工。

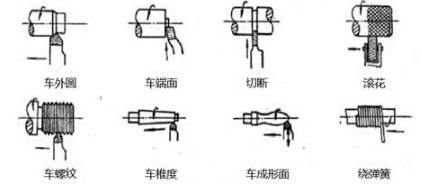

车削的加工范围:

车削是以加工回转体为主要加工目的。在车床上可以加工外圆、端面、锥度、车成型面、车螺纹、绕弹簧等。此外还可以钻孔、扩孔、铰孔、攻螺纹等。车削加工精度一般为IT8-IT7,表面粗糙度为Ra6.3-1.6μm;精车时,加工精度可达IT6-IT5,粗糙度可达Ra0.4-0.1μm。(参考不同资料结果可能有点差异)

车床的种类很多,按结构和用途可分为卧式车床、立式车床、仿形及多刀车床、自动和半自动车床、仪表车床和数控车床等,其中卧式车床应用最广,是其他各类车床的基础,常用的卧式车床有C6140,C6132A等。一般搞机械加工的厂里面就有下图中的这种车床。

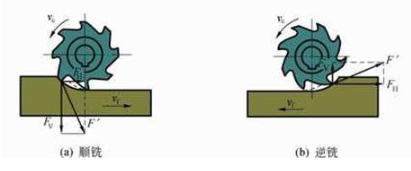

铣削

定义:铣刀旋转作主运动,工件或铣刀作进给运动的切削加工方法。铣削是平面的主要加工方法之一。

铣削的工艺特点:

生产效率高:铣刀是典型的多齿刀具。并且参与刀削的切削刃较铣削时有几个刀齿同时参加工作。且无刨削那样的空回行程,切削速度也较高。但加工狭长平面或长直面刨削比铣削生产率高。

刀齿散热比较好:铣刀刀齿在离工件的一段时间内,可以得到一定的冷却,散热条件好,刀具寿命长。

铣削时存在冲击:铣刀各刀齿的切削是断续的,铣削过程中参与切削的刀齿数是变化的,切削厚度也是变化的,因此切削力是变化的,导致切削过程中存在冲击。

铣削的主要应用:

铣削主要用来加工平面(包括水平面、垂直面和斜面)、沟槽、成形面和切断等。其加工精度一般可达IT9-IT7,表面粗糙度为Ra1.6-3.2μm。单件、小批生产中,加工小、中型工件多用升降台式铣床(卧式和立式两种),加工中、大型工件时可以采用龙门铣床。

钻削

定义:钻削刀具与工件作相对运动并作轴向进给运动,在工件上加工孔的方法。

钻孔是一种最基本的孔加工方法,钻孔通常在钻床和车床上进行,也可以在镗床和铣床上进行。

钻削应用:

单件、小批量生产中,中小型工件上的小孔(D<13mm)常用台式钻床加工较大的孔(D<50mm)常用立式钻床加工;大中型工件上的孔应采用摇臂钻床加工,回转体工件上的孔在车床上加工。在成批和大量生产中,为了保证加工精度,为提高生产效率和降低加工成本,广泛使用钻模、多轴钻或组合机床进行孔的加工。精度高、粗糙度小的中小直径孔(D<50mm),在钻削之后,常常需要采用扩孔和铰孔进行半精加工和精加工。

钻削加工的特点:

(1)钻孔是用钻头在实体工件上钻出孔的方法,常用的钻头是麻花钻。钻孔时,首先根据孔径大小选择钻头。一般,当孔径小于30mm时,可一次钻出;大于30mm时,应先钻出一小孔,然后再用扩孔钻将其扩大。(2)扩孔是对已有孔进行扩大的加工方法称为扩孔,仅为了扩大孔的直径的扩孔可用麻花钻,在扩大孔的直径的同时提高孔形位精度的扩孔采用专门的扩孔钻其加工精度一般为IT10~IT8,表面粗糙度为Ra6.3~3.2μm。扩孔可作为要求不高孔的最终加工,也可作为精加工(如铰孔)前的预加工。(3)铰孔是用铰刀在扩孔或半精镗后的孔壁上切除微量金属层,以提高孔的尺寸精度和减小表面粗糙度值的一种精加工方法。加工精度可达IT7~IT6,表面粗糙度为Ra0.8~0.4μm。铰刀有手用铰刀和机用铰刀两种,手用铰刀工作部分较长,机用铰刀工作部分较短。(4)锪孔是指在已加工孔上加工圆锥形沉头孔、圆柱形沉头孔和端面凸台的方法。锪孔用的刀具统称为锪钻。

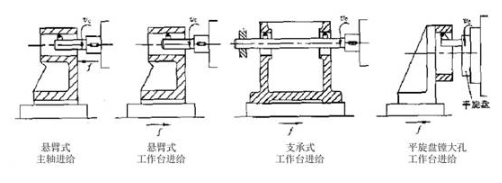

镗削

定义:镗刀旋转作主运动,工件或镗刀作进给运动的切削加工方法。镗削加工主要在铣镗床、镗床上进行。镗孔是对锻出、铸出或钻出孔进一步加工,镗孔可以分为粗镗、半精镗、精镗。粗镗精度可达IT12~IT11,表面粗糙度为Ra25~12.5μm。半精镗精度可达IT10~IT9,表面粗糙度为Ra6.3~3.2μm。精镗精度可达IT8~IT7,表面粗糙度为Ra1.6~0.8μm。

镗削应用

镗削可以对工件上的通孔和盲孔进行粗加工、半精加工和精加工。适宜加工箱体、机架等结构复杂和尺寸较大的工件上的孔及孔系。

镗削加工的特点

用一种镗刀可以加工一定范围内各种不同直径的孔,特别是大直径孔,几乎是可供选择的惟一方法(线切割也行的)。

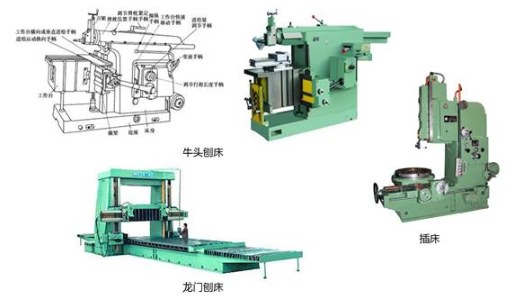

刨削

定义:刨刀与工件作水平方向相对直线往复运动的切削加工方法。

刨削是平面加工的主要方法之一,是单件小批量生产的平面加工最常用的加工方法。常见的刨床类机床有牛头刨床、龙门刨床和插床等。

刨削的工艺特点:

1.通用性好:根据切削运动和具体的加工要求。价格低,刨床的结构比车床、铣床简单。调整和操作也较方便。所用的单刃刨刀与车刀基本相同。制造刃磨和安装皆较方便,形状简单,可加工垂直、水平的平面,还可加工T型槽、V型槽、燕尾槽等。

2.生产效率较低:刨削的主运动为往复直线运动,加之刀具切入和切出时有反向冲击时受惯性力的影响,一个表面往往要限制了切削速度的提高。单刃刨刀实际参加的切削刃长度有限,经过多次行程才能加工进去,加工不连续基本工艺时间较长,刨刀返回行程时不进行切削。

3.加工精度不高:刨削的精度可达IT8~IT7,表面粗糙度为Ra1.6~6.3μm。但当采用宽刀精刨时,即在龙门刨床上进行多件或多刀加工时,用宽刃刨刀以很低的切削速度,切去工件表面上一层极薄的金属,平面度不大于0.02/1000,表面粗糙度Ra0.4~0.8μm。

刨削的加工范围:

由于刨削的特点,维修车间和模具车间应用较多,刨削主要用在单件小批

量生产中,刨削主要用来加工平面,也广泛用于加工直槽。牛头刨床的最大刨削长度一般不超过1000mm,因此只适于加工中、小型工件。龙门刨床主要用来加工大型工件,或同时加工多个中、小型工件。插床又称立式牛头刨床,主要用来加工工件的内表面,如键槽、花键槽等,也可用于加工多边形孔,如四方孔、六方孔等,特别适于加工盲孔或有障碍台肩的内表面。