本文全面介绍了在线清洗工作站的设计原理,从清洗验证的角度系统分析了在线清洗的优势与可实现性,为制药行业配液系统的清洗工艺提供了一个很好的选择.

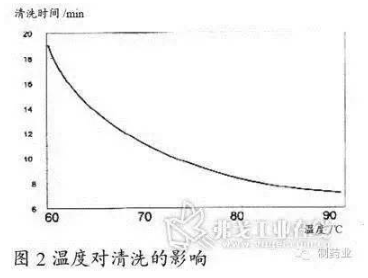

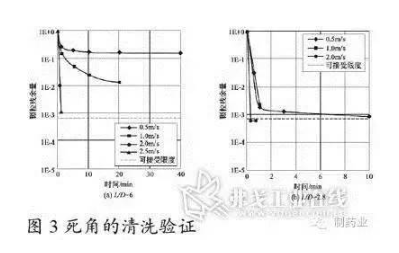

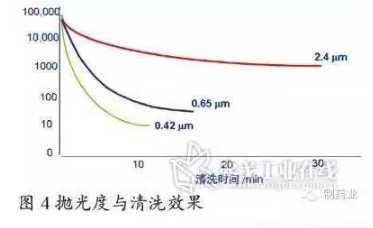

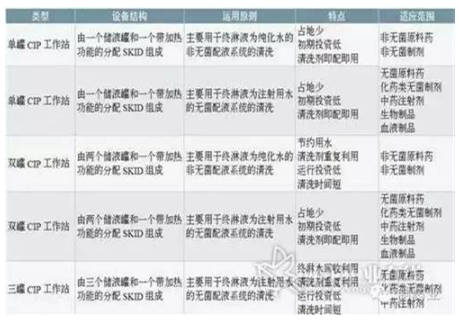

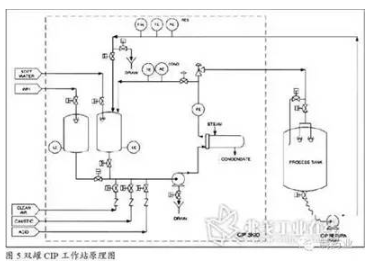

制药配液系统在药品生产和生物技术领域应用广泛,采用安全可靠的清洗技术去除制药配液系统中的残留物至关重要。CIP(Clean In Place,在线清洗)是指不拆卸制药配液生产设备,在密闭的条件下将配液系统清洗干净的方法,与传统的COP(Clean Out of Place,定位外清洗)方法相比,CIP清洗方法具有清洗效果可重复得到验证、节省操作时间、提高生产效率、节省劳动力、安全可靠、节省清洗用水、清洗程序可调、环保节能、便于安装和操作、可实现模块化生产和工厂验收测试等优势。 清洗原理 清洗的主要原理是向设备表面的残留物施加热能、机械能和化学能,在这些能量的共同作用下实现设备的清洗。温度、机械作用、化学作用和时间是清洗过程中的4个基本要素,为实现清洗的目的,上述4个要素缺一不可且相互影响、互为补充,见图1。 温度 研究表明,温度每升高10℃,化学反应速度会提高1.5~2倍,清洗速度也会相应提高。图2显示了清洗温度与清洗时间的关系,适当增加温度有助于节省清洗时间,当温度超过80℃后,清洗时间基本无变化,因此,综合能耗与清洗效果综合考虑,CIP程序常选择60~70℃为标准清洗温度。 机械作用 清洗的机械作用主要通过流量和压力来实现,处于湍流状态的清洗过程能有效去除系统残留物。清洗效果与所选择的清洗球密切相关,目前,在常规配液系统中,旋转洗球和切线出水洗球以其经济、节能、省水等多种优势得到了制药工程行业的广泛推广。 清洗效果与系统死角密切相关,死角的清洗验证表明(图3):适当增加系统流速对清洗效果影响显著;同时,系统死角控制的越小,所需的清洗流速越低。为保证制药配液系统有一个良好的清洗效果,企业需严格遵从“3D死角原则”,例如,生物制药行业常采用无死角的多通路阀门设计理念来有效杜绝系统交叉污染。工程上,清洗流速一般控制在1.5~2m/s,清洗流量经验值一般为4~12L/min/m2(罐体内表面积)。 化学作用 适当提高清洗剂浓度可有效缩短清洗时间或弥补清洗温度的不足。目前,制药配液系统应用的清洗剂主要分为酸性清洗剂和碱性清洗剂两大类。碱类洗涤剂(例如1%~3% NaOH)对含蛋白质较高的污物有很好的去除作用;酸类洗涤剂(例如1%~2% HNO3)对碱性清洗剂不能去除的顽垢有较好效果,酸类洗涤剂对金属有一定的腐蚀性,使用后需及时中和并用清水冲洗干净。 时间 在保证清洗效果的情况下,缩短清洗时间对提高生产效率至关重要,清洗时间取决于污垢性质、化学作用、机械作用、温度、死角和表面抛光度等多个因素影响。例如,电解抛光的罐体能有效节省清洗时间(图4)。每套配液系统所需的清洗时间均会有所不同,实际所需清洗时间可在PQ(性能确认)阶段确认。 CIP系统最早于上世纪50年代在美国的乳品行业得到应用。1955年,CIP系统与自动化控制系统相结合,有效解决了清洗效果的稳定性和重现性,使其在制药行业得到了广泛推广。CIP工作站是一套固定的在线清洗装置,采用触摸操作模式、可自动调节清洗时间、清洗剂浓度、清洗温度、清洗流速等参数,所有操作均可记录在案,便于认证。 根据工作站罐体数量,CIP工作站可分为单罐CIP系统、双罐CIP系统和多罐CIP系统(如下表),制药企业可结合实际需求合理选择。 根据清洗剂的使用方式,CIP工作站可分为单批次使用CIP系统、重复使用CIP系统。单批次使用CIP工作站的清洗剂即配即用,可完全杜绝清洗剂带来的交叉污染,得到了大多数制药企业的青睐,例如在发酵类生物制品、冻干制剂和血液制品中,双罐CIP工作站应用广泛(图5)。在无菌原料药、化药类、中药类无菌制剂中,清洗所带来的产品交叉污染风险相对较小,部分企业也会选择三罐或多罐CIP系统用于配液系统的在线清洗,以便节省清洗剂和清洗用水等运行投资。 CIP工作站推荐采用专业的三维设计软件进行框架模块化设计并指导组装。模块化设计有可利于实现工厂性能测试、节省占地面积、美观大方且便于操作,完全符合美国ASME BPE的设计理念。CIP工作站的分配框架系统主要由如下元器件组成:清洗液储罐、终淋水储罐、带变频控制的CIP供给泵、换热器及其加热调节装置、取样阀、隔膜阀、管道管件、温度传感器、压力传感器、电导率传感器、清洗剂浓度传感器、浓酸与浓碱加药装置、在线监测仪器、备压阀及其配套的集成控制系统(含控制柜、I/O模块、触摸屏、有纸记录仪等),CIP工作站需记录如下重要指标:清洗剂浓度、CIP流量、CIP压力、终淋电导率、清洗剂温度和清洗时间。根据实际需求,还可将CIP回流泵集成在分配框架中。图6为笔者实践的一个典型的CIP工作站分配框架系统。 标准CIP工作站的清洗流程主要包括预冲洗、清洗剂循环清洗和最终冲淋,实践表明,增加无菌压缩空气吹扫程序能有效节省清洗时间和清洗用水。2010版药品生产质量管理规范(2010版GMP规范)在《附录1:无菌药品》中明确规定:无菌药品配制系统的终淋水应符合注射用水的质量标准。CIP工作站可通过回路电导率传感器进行系统清洗终点的自动判定。 总结 CIP工作站结合过程分析技术(PAT)已成为制药行业非常成熟的在线清洗方法,随着新版GMP和新版药典的正式颁布,我国制药行业对配液系统设计、安装和产品质量等方面的要求更加严格,CIP工作站将在国内配液系统清洗中得到更加广泛的应用。