随着电子产品的小型化,轻薄化的发展趋势,现在电子产品中的线路板,很多都采用的是SMT制造工艺,即表面贴装技术,就是所有的电子元器件都是贴焊在线路板的表面。不需要像之前那样,从线路板上预留的过孔中插过去,再从背面焊接。

SMT技术,可以让线路板的生产过程更加自动化,快速化,减少人的干预性。而且用于该技术的元器件相比之前的插件有着体积更小,更轻薄,可靠性更强的优点。

而一条SMT生产线包括以下几个主要部分,印刷机、贴片机、回焊炉、冷却设备以及一些辅助的光学检测设备、清洗设备、干燥设备和物料存储设备等。

SMT生产线

下面我们来看一看一片采用SMT工艺的电路板是怎样被生产出来的。

首先根据需要生产电路板的电子用料表,将需要使用的电子元器件备好,并安装在贴片机上,安装方法是将材料装在供料器上,然后将供料器插到贴片机的对应区域,什么料号的材料放在什么区域是固定的,这个是生产之前技术人员编写程序时就已经设定好的。备好的材料等待流水线上流下来的板子。

仓库领出来的电子料

安装到贴片机上的电子料

领出来的电路板,我们管这种没有零件的板子叫PCB 板,PCB需要有一个员工手动一片一片的贴在一个托板上,每一个托板上放几个PCB 板,需要根据板子的大小决定

新领出来的PCB板

承装PCB板的托板

装载PCB板的托板是由一种防高温的材料制作而成,这个板子会装载着PCB板流完生产的整个流程,然后由流水线尾端的员工将安装好零件的PCB板取下来,空的托板会反回到线头重新装载PCB.

装载好PCB等待流入生产线的托板

生产线的第一战是给这些PCB板上锡,就是在这些板子的上边盖上钢网,钢网上开有小孔,这些小孔正对着PCB板上需要安装元器件的地方,这个地方就是焊盘,元件与PCB焊接的焊点,由机器操控着刮刀,均匀的刷过整块钢网,这个时候PCB上焊盘位置会覆盖上钢网厚度的锡膏

给PCB印锡

整个托板会装载着印好锡的PCB通过传送轨道,流入到下一站位,接着就是在这里等待已久的贴片机站,元器件已经安装在机器中了,这个时候机器会根据技术人员事先编写好的程序,将元器件安装在PCB板的指定位置上,安装的过程其实就像是拿着一个吸料器人,把电子料一颗一颗的从供料器上吸起来,放到PCB上。当然了这个吸取的速度是人的无数倍,而且误差不会超过元件大小的二十分之一。

贴片机的入板口

已经安装好电子元器件的PCB,等待流入下一个工位

当贴片机将电子零件都安装好后,托板会载着这些装好元器的PCB,流入到制造过程中的最后一站,高温回焊炉,这个炉子里的温度足以让锡膏融化,融化的锡会将元器件和PCB牢牢的焊接在一起。

回焊炉入口,贴装好元器件的PCB会通过轨道送入炉内

安装好元件的PCB流入回焊炉

从回焊炉中流出来的板子,温度较高,需要经过一个冷却装置冷却之后,才能流到最后的光学检测站,到这一站结束之后,电子电路板的制造过程就基本完成了,后边的就是对制造好的电路板进行检测了。

流出回焊炉的电路板

回焊炉后边的冷却装置

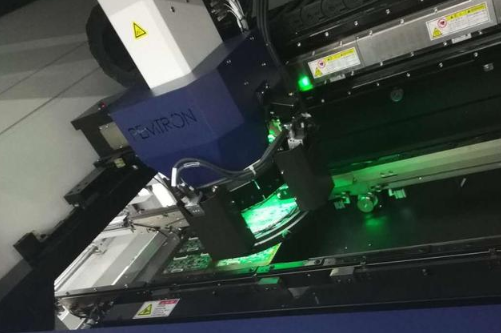

经过冷却之后,托板载着制造好的PCB板流入到光学检测设备之中,进行光学检测,确认元器件和PCB 的焊接是否良好,是否有瑕疵品。

等待流入光学检测设备中的PCB

工作中的光学检测设备

光学检测设备的检测结果

光学检测设备检查结束之后会进行最后的人员目视检查,利用电子放大镜对电路板的焊接状况做最后的确认

电子放大镜下的电路板

最后会由线尾的员工将检查好的线路板,从托板上取下来,放入到专用的塑料托盘中。整个生产过程结束。

电路板成品