导读:

有研工程技术研究院有限公司先进铜合金材料与制备加工技术研究所博士彭丽军在《中国工博会新材料论坛—2019中国汽车新材料应用高峰论坛》对高性能铜合金材料及其在汽车领域中的应用进行了探讨,以下是会议纪要,供参考。

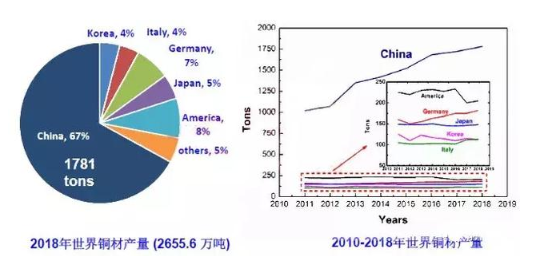

中国铜加工发展现状

铜及铜合金是国民经济建设和高新技术发展的重要基础材料,中国已经连续十年成为世界铜材生产和消费大国。

海洋工程装备用大直径高耐蚀铜合金管材、高端电子设备用高性能铜合金镀膜丝线材、新一代极大规模集成电路高密度引线框架和高端电子元器件精密接插件制造用Cu-Ni(-Co)-Si、Cu-Ci-Zi等材料目前主要依靠进口。

大而不强,普通产品产能过剩,高端产品依赖进口时目前的现状:

工业规模达到世界最大,整体装备和部分技术接近或达到国际先进水平;

工艺技术整体落后,生产效率低,资源能源消耗大;

基础研究不足,创新能力不强,原创成果少;

中低档产品竞争激烈,但高端制造用关键产品依赖进口。

高性能铜合金材料及汽车领域中应用

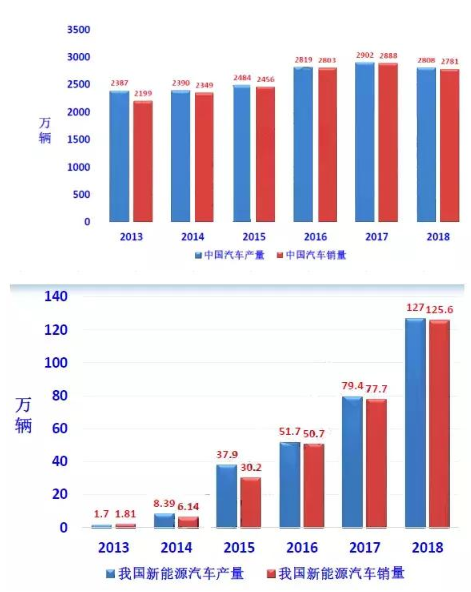

据国际铜业协会统计,传统汽车内燃机用铜23公斤,混合电动汽车用铜40公斤,插电混合电动汽车用铜60公斤,电动汽车用铜83公斤。

国务院《节能与新能源汽车产业发展规划(2012-2020年)》到2020年,纯电动汽车和插电式混合动力汽车生产能力达200万辆、累计产销量超过500万辆。

从汽车行业对铜的需求量上来看,2015年,国家发展和改革委员会颁布《电动汽车充电基础设施发展指南(2015-2020年)》(以下简称指南),明确了500万辆新能源汽车产销量的市场目标,500万辆新能源汽车预计可带来的铜需求量约为三十万吨左右。

新建充电站约12,000个,充电桩480万个,以满足500万辆新能源汽车的充电需求。充电站的主要电力设备为电力电缆及变压器,此外还包括断路器、熔断器,各种开关、接插件等;充电桩的主要用铜部件包括充电电缆、充电机模块、接插件及各种开关等。预计新能源汽车配套充电基础设施部分可带来约为十万吨左右的铜需求量。

新能源汽车及充电设施将带来约40-50万吨的铜需求量;按照传统汽车内燃机用铜23公斤计算,传统汽车铜需求量约为60万吨;整个汽车行业对铜需求量占 中国铜材5-6%。

其中高性能铜合金材料有:

复杂黄铜:应用于汽车同步齿环等结构摩擦件中,同步器是汽车变速箱输入、输出轴上各变速齿轮间关键部件,其作用是在变速换挡时,通过摩擦副的摩擦接触过程,使转速不等的齿轮达到同步后再相互啮合,使换挡操作平顺方便。其性能要求:耐磨性能好;摩擦系数稳定;

力学性能优良;不磨损对偶锥面;油兼容性良好;耐热性/导热性良好;易加工,造价低。

弥散强化铜:电阻焊将工件组合后通过电极施加压力,利用电流通过接头的接触面及邻近区域产生的电阻热进行焊接的方法。每一辆轿车车身大概有4000-6000电阻焊点。电阻焊电极材料要求有:足够的高温硬度与强度;高的抗氧化能力并与焊件材料形成合金的倾向小;常温和高温都有合适的导电、导热性;良好的加工性能。弥散强化铜合金 (DSC)是具有最佳物理力学综合性能的高强高导高热稳定性铜合金 。

与传统内氧化工艺相比,该短流程生产新工艺引入原创性“反应合成”新技术,采用新型氧源进行“反应合成”处理,保障反应完全、可获得纯净的纳米γ-Al2O3颗粒;消除了“内氧化法”固态氧源的杂质相引入。

铜镍硅:M.G.Corson在1927年发现在铜基体中使用Ni和Si能发生时效效应,获得高强度、高弹性、较好的导电性能及良好的抗应力松弛性能。世界各国相继对Cu-Ni-Si合金进行理论和产业化研究。

不同时效制度下,合金的硬度随Ni/Si比的增加迅速上升到峰值后缓慢下降最终趋于稳定,导电率呈单峰型曲线和先快速上升后缓慢增加最终趋于稳定的趋势;Ni/Si=3.6~5.1时,合金的硬度较优。

铜铬系:典型时效强化型合金,bcc结构铬相是合金主要强化相,具有高导电率、较好的强度及良好的抗应力松弛性能,世界各国相继对Cu-Cr系合金进行理论和产业化研究。生产关键技术在于:铜铬系合金的高温固溶处理及形变热处理技术,铬含量的多少将直接影响固溶温度,固溶处理与后续形变热处理的合理匹配是直接决定合金性能。铜铬系合金的折弯成形与力学性能调控技术,铜铬系合金的强化机制主要依靠时效强化和加工硬化,强化方式合理匹配将有利于折弯成形和强度的调控。锆元素替代技术,根据应用场合,全面考察合金元素协同作用对铜铬系合金的综合性能的影响,选择合理的替代元素。

总结与建议

高性能铜合金材料广泛地应用于汽车的散热系统、电子电力系统、制动系统及液压等系统,是汽车的重要元器件的关键基础原材料,汽车行业已成为铜合金材料重要的应用领域之一;随着汽车向着电动化、智能化方向发展,对铜合金材料的综合性能提出更高的要求。鉴于材料成本和车型材料固定化,目前汽车元器件材料主要以黄铜、青铜和部分C70250合金为主。高性能铜合金的推广使用,需要在产-学-研-用四方的共同努力下进行,共同推进汽车行业和铜加工行业向高端方向发展。