摘 要:针对超薄结构叶片整体叶轮在制造过程中产生的较大切削变形,分析了薄壁叶片在集中载荷下的变形规律,应用了非均匀余量的工艺优化方案。依据优化后的工艺基于NX对实际生产中的轴流式整体叶轮进行了刀具轨迹规划并进行加工试验,检测得到最大误差优化率为59.87%,平均误差优化率51.81%,显示该策略能有效减小超薄叶片的铣削变形,尤其对叶片前缘和尾缘刚性较差部分的加工误差优化效果明显,对具有类似结构叶片的复杂曲面整体叶轮零件的加工具有一定的指导意义,对前缘和尾缘突出的异形叶片也尤为适合。

关键词:切削变形;整体叶轮;复杂曲面;工艺优化策略;超薄叶片

整体叶轮作为动力推进系统及环控系统中核心零、部件,对装备性能的保障起到重要作用。伴随着结构科学、材料科学技术及计算机集成制造技术等先进科学技术手段的飞速发展,整体叶轮系零件的结构设计越来越复杂,叶片、流道、叶片前缘均为大曲率复杂曲面结构,流道深且狭长,精度要求亦不断提高,对于拥有大量复杂曲面的整体叶轮系零件,整个工艺过程中材料去除率达到(85~90)%,有些叶轮甚至大于95%,整体刚度较低,工艺性较差,为典型弱刚性零件。在整个切削加工过程中,受到夹持力、切削力、切削振动、金属纤维组织变形及应力等影响,极易引起零件变形、切削振动等不良现象,切削极不平稳,而技术标准的趋于严苛、切削环境恶劣也为整体叶轮系零件工艺过程中的变形控制技术提出了巨大的挑战。目前,整体叶轮的制造手段主要依靠五坐标加工中心,在加工过程中超薄叶片的变形问题成为一个亟需解决的难题,特别是叶片厚度差异性较大,拥有较薄前、尾缘等特殊结构的整体叶轮,在刀具切削过程中由于其刚性较差导致叶片前、尾缘产生较大变形,甚至引起叶片崩刃、卷曲,致使零件报废。

当前,在薄壁件加工变形误差的研究方面,文献[1]提出一种基于数控程序生成的刀具轨迹对扭曲曲面薄壁零件制造进行有限元模拟的方法,将相对误差控制在20%以内。文献[2]针对薄壁件在制造过程中会产生弹性形变的特点,建立了制造过程中变形量与各因素间的预测模型。文献[3]探讨了切削参数、刀具倾角以及薄壁叶片汽道内弧各个点对叶片变形的影响规律,建立了薄壁叶片加工过程中变形量与各因素之间的预测模型。文献[4]分析了叶片的刚性特点和切削力作用下的变形情况,得出各位置力与变形的拟合关系,并根据控制要求得出各区域合理切削力,为加工参数的拟定提供了理论依据。文献[5]针对整体叶轮车铣复合的加工特点构建了工艺参数多目标优化模型,提出一套工艺参数优化方案。文献[6]利用软件对航空发动机叶片在加工过程中的变形情况进行了有限元模拟,并在程序中进行了变形量补偿,实现发动机叶片加工误差的离线补偿;文献[7]对轴流式叶轮的整体制造工艺进行了研究;文献[8-10]进行了机械加工过程的物理建模研究。通过有限元软件对叶片的变形趋势进行分析得到超薄叶片的变形规律,提出叶片横向非均匀余量的工艺优化策略,较小叶片刚性较差的前缘和尾缘的切削变形,有效提高整体叶轮的制造精度。选用生产实际中的某型航空环控系统内置复杂曲面超薄叶片整体叶轮零件进行试验验证,较好地还原其设计理念,满足技术文件的要求。

2.1 铣削力经验公式

采用球头立铣刀铣削力模型经验公式的铣削力建模。依据金属切削原理的结论,在零件基体材料和切削刀具几何参数等确定的情况之下,切削力与切削参数之间存在复杂的指数关系,其通用形式为:

式中:Fx,Fy,Fz—三个方向铣削力 CFx,CFy,CFz为系数,反映了加工材料和铣削条件;arp—切削深度;n—切削速度;f—进给速率;Rn—球头刀名义半径;x,y,z,m—待定系数。

整体叶轮零件的基体材料为6061航空铝合金,其材料部分性能参数,如表1所示。

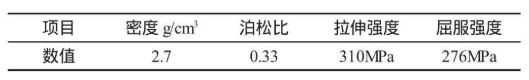

表1 6061航空铝合金材料部分性能参数

Tab.1The Performance Parameter of 6061Aviation Duralumin

项目 密度g/cm3 泊松比 拉伸强度 屈服强度数值 2.70.33310MPa 276MPa

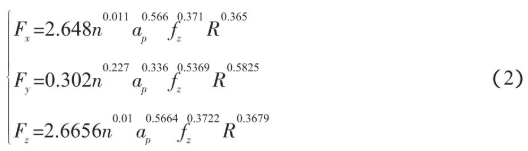

6061航空铝合金的球头刀铣削力模型为[11]:

2.2 叶片变形有限元分析

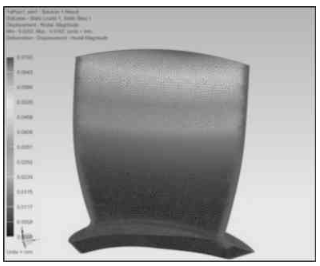

基于NX的有限元分析需对复杂曲面整体叶轮零件进行简化,由于叶轮回转体零件的叶片径向均布,故使用单一叶片来替代整个叶轮进行受力分析可大大提高工作效率。整体叶轮叶片属于非可展直纹曲面,几何结构复杂,可视为薄壁结构,对其指派材料后采用3D Tetrahedral进行网格划分。

在整体叶轮的制造过程中,由于叶轮零件的特殊结构,其唯一的约束在于叶根与轮毂相接处,结构上可将其视为悬臂梁结构,故将叶根处定义为完全约束。设叶片的曲面方程为S(u,v),叶片的横截面线方向为v向,叶片高度方向为u向,将v方向上连续的刀具运动轨迹离散成11个切削位置;叶片高度u向离散成10个切削位置。依据上述球头刀铣削力模型,计算x,y,z三个方向的铣削力大小,将每个刀具触点处的铣削力施加到离该触点空间位移最近的网格节点上,求解器对变形前后的位移坐标进行计算后得到叶片的变形规律,如图1所示。

图1 基于NX的叶轮叶片有限元分析

Fig.1The FEA of Impeller Blade Based on NX

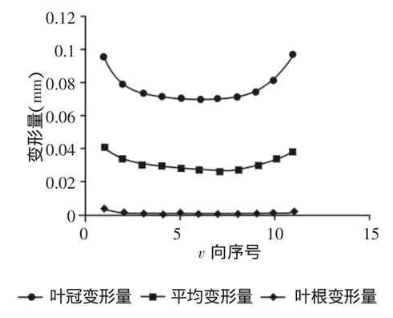

绘制的叶片变形趋势图,如图2所示。叶冠曲线为u=1线,叶根曲线为u=10线。在叶冠曲线中,位于叶片前缘、尾缘的v=1点和v=11点的变形量最大,分别为0.0946mm和0.0977mm,后急剧下降,越趋近叶片中部,变形量趋于平缓,最小变形量在v=6点,为Smin=0.0699mm;叶根曲线中,两个最大的变形量出现在叶片边缘的v=1和v=11点处,为Smax1=0.0030mm和Smax2=0.0020mm;而最小变形点是v=6和v=7点处,数值均为Smin=0.0002mm。对同一张叶片不同行但代号相同的所有节点变形量求平均值,发现最大变形量点亦为处在叶片边缘的Smax=0.03937mm,最小平均值Smin=0.0283mm。

图2 叶轮叶片v向变形趋势

Fig.2V Direction Deformation Trend of Impeller Blade

就各节点的变形量衰减速度而言,可绘制的变形量衰减曲面图,如图3所示。叶冠曲线中,v=1点和v=11点相比,衰减速度为0.1691和0.173,其他各点对比的衰减速度均在0.09以下;相同位置的叶根曲线中,衰减速度最大为两个叶边缘的kmax1=0.8333和kmax2=0.7,其余的衰减速度为均在0.5以下;平均变形量曲线中,两个叶片边缘的衰减速率为k1=0.1522和k2=0.1594,其余衰减速度均在0.1mm以下。

图3 变形量衰减速度曲面图

Fig.3The Surface Chart of the Attenuation Velocity of Deformation

根据在从u,v向分析得到加工变形量数据的基础上,可以得到整个叶片曲面变形量大小,从而总结出叶片的变形规律:

(1)v方向上,叶片变形量最大的位置在叶片前缘和尾缘,变形量最小的位置在叶片中部;

(2)u方向上,叶片变形量最大的位置在叶冠部分,最小的位置在叶片根部;

(3)叶片的最大变形量为Smax=0.0977mm,整张叶片的平均变形量为S=0.03157mm;

(4)叶片最易发生变形的地方是较薄的叶片前缘和尾缘两端,且距离叶根越远变形量越大。

4.1 一种非均匀余量铣削工艺设计

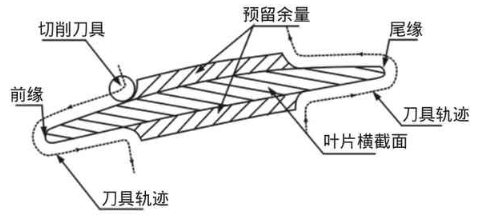

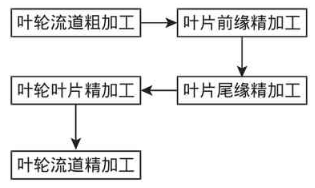

轴流式复杂曲面整体叶轮的叶片截面呈梭型,前缘和尾缘较叶片中部而言尺寸更薄,因此在切削加工中,其振动更为剧烈、刚性更差、变形量较叶片中部而言更大。由分析数据可知,一个叶片除其前缘、尾缘的变形量最大之外,整个叶片靠近前缘、尾缘(5~25)%的区域也是叶片变形量较大的部分,而叶片中部的(25~75)%刚度较好,变形量的变化也较平缓。因此,设计如图4所示的非均匀余量预留方案,为减小其在加工中的变形量,将对叶片进行分区域加工。即先加工叶片刚性较差的前缘和尾缘部分,使其在叶片整体刚性较好的时候先被加工至技术文件要求的尺寸,再对刚性较良好的叶片中部进行切削加工,最后以径向零吃刀量的方式空铣一刀,稳定加工尺寸。传统的整体叶轮制造工艺路线分为整体叶轮的流道粗加工,叶片精加工和流道精加工,使用非均匀余量的预留方案后,工艺路线变更为图5所示的流道粗加工,叶片前、尾缘精加工,叶片精加工和流道精加工。

图4 非均匀余量预留方案

Fig.4The Scheme of Non-Uniform Stock

图5 优化后整体叶轮制造工艺路线

Fig.5Optimization of the Overall Process of the Impeller Manufacturing Process

4.2 基于NX的刀具轨迹规划

使用NX_CAM模块中的mill_multi_blade策略进行非均匀余量的五坐标刀具轨迹规划。选用刚性较好的硬质合金无涂层锥度球头立铣刀,采用大切深大进给量进行叶轮流道大部分余量去除,设置合适的侧倾安全角、Lead at leading edge和Lead at trailing edge等参数,以有效控制刀具切削叶片时的倾斜角度,往复上升的驱动方式可以使刀具在每刀切削衔接时圆滑刀轨并提高加工效率。流道大部分材料清除完毕后,叶片四周均匀留存适当余量,以便进行叶片前、尾缘精加工。

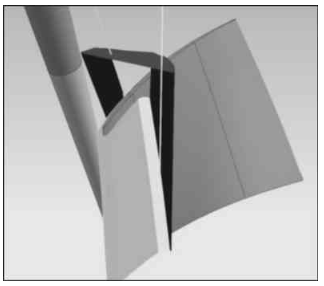

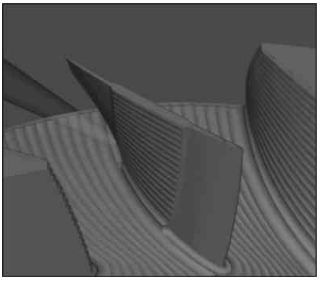

叶片前、尾缘精加工的刀具轨迹规划运用NX_CAM模块中通用的Variable_Contour策略,Variable_Contour策略中提供了曲面、边界、流线等9种驱动方法,可对预加工的区域进行刀轨规划,合适的刀轴控制策略和侧倾角的设置有助于对刀杆的摆角进行控制,防止干涉。在叶片前、尾缘的精加工程序编制中,为提高叶片曲面的铣削加工精度保证加工质量。相关切削参数如空间摆角参数、最大步长参数、工件内/外公差参数等在保证切削效率的同时可尽量选择较小的数值,这样会使变化剧烈的拐角处增加许多过度的刀位,减小刀具摆角变化的剧烈程度,同样也减小了拐角处刀具矢量变化的剧烈程度,使刀具轨迹细腻,有利于机床平稳工作,可有效改善加工质量。基于NX的叶片前、尾缘精加工刀具轨迹规划,如图6所示。

图6 叶片前缘精加工刀具轨迹规划

Fig.6Tool Path Planning for Fine Machining of Blade Leading Edge

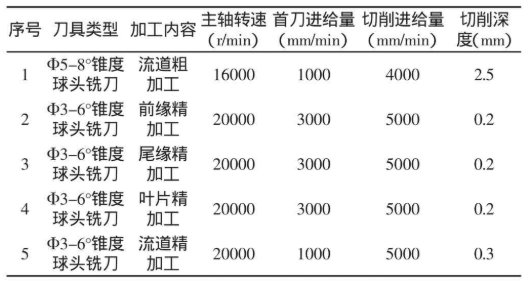

使用实际生产中所制造的某型环控系统内置轴流式复杂曲面整体叶轮零件,零件直径Φ269.6mm,叶片高度45.8mm,最大厚度1.26mm,前、尾缘最小厚度0.209mm,不计工艺夹头,叶轮总厚度50mm,叶片径向均布18片,叶根圆角R=2.55mm。采用以上所述的工艺流程及NX刀具轨迹规划方法,依据表2中的刀具配置及工艺参数,得到的各工序刀具轨迹,如图7所示。

表2 刀具配置及工艺参数表

Tab.2Tool Configuration and Processing Parameters List

序号 刀具类型 加工内容主轴转速(r/min)切削深度(mm)1Φ5-8°锥度球头铣刀首刀进给量(mm/min)切削进给量(mm/min)流道粗加工 16000100040002.52Φ3-6°锥度球头铣刀前缘精加工 20000300050000.23Φ3-6°锥度球头铣刀尾缘精加工 20000300050000.24Φ3-6°锥度球头铣刀叶片精加工 20000300050000.25Φ3-6°锥度球头铣刀流道精加工 20000100050000.3

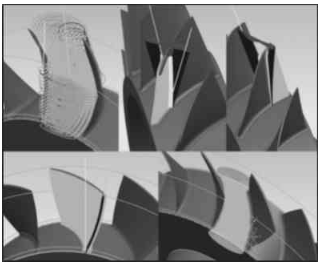

图7 基于NX的各工序刀具轨迹规划

Fig.7Tool Path Planning of Each Working Procedure Based on NX

叶轮前尾缘精加工所得零件的刀具轨迹仿真图,如图8所示。

图8 前、尾缘精加工刀具轨迹仿真

Fig.8Tool Path Simulation for Finishing of Leading Edge and Trailing Edge

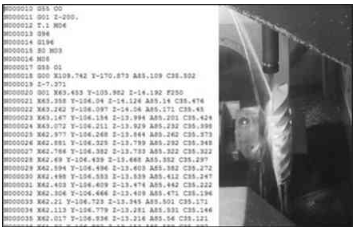

将刀轨转换成机床可识别的NC代码文件,在FIDIA HS664RT摇篮式高速五轴联动加工中心上进行零件切削试验。经过精车及去应力的6061铝合金锻压叶轮毛坯件通过三爪卡盘及芯轴定位装夹于机床工作台表面,百分表找平及找正叶轮毛坯径向跳动量≤0.02mm,冷却方式采用大量冷却液冲洗,以及时清除切屑保障切削力指向性,确保良好的切削效果和刀具使用寿命。部分NC代码及实验,如图9所示。

图9 部分NC代码及切削试验

Fig.9The Cutting Test and Part of the NC Code

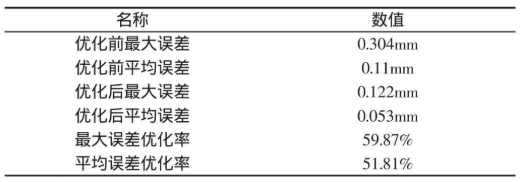

经3D扫描检测后使用Geomagic软件逆向重建整体叶轮模型,将其与NX中用于刀具轨迹规划的模型进行曲面轮廓重合度对比。对检测数据进行分析后,可得到整体叶轮零件的加工误差数据,与原工艺对比分析发现,曲面加工最大误差由原0.304mm减小至0.122mm,平均误差也由0.11mm减小至0.053mm,最大误差优化率为59.87%,平均误差优化率51.81%。

表3 优化前后最大误差对比

Tab.3Max Error Before Optimization and After Optimization

名称 数值优化前最大误差 0.304mm优化前平均误差 0.11mm优化后最大误差 0.122mm优化后平均误差 0.053mm最大误差优化率 59.87%平均误差优化率 51.81%