摘要:以精密异形滑块加工为例,结合已有的加工设备,对精密零件在机床加工中的变形系数进行分析,总结出影响产品质量达标率的因素,通过改变装夹方式和工序步骤来优化工艺方案,最终加工出合格的产品。

随着机械加工行业的发展,客户对产品精度的要求越来越高。在医疗、消费电子、汽车和航空航天等领域,通过数控机床直接加工出高精度产品的现象越来越普遍。同时,高精度三轴加工中心和五轴加工中心的出现,大大增加了零件加工的可选择性,通过对工艺参数、机床选择、刀具性能、夹具设计以及基准等制造要素的选择和优化,可大幅提升产品质量和加工效率。本文以精密异形滑块加工为例,通过对不同加工工艺的对比,分析影响加工质量的因素,从而得出优化的、合理的加工工艺,制造出高精度要求的精密零件。

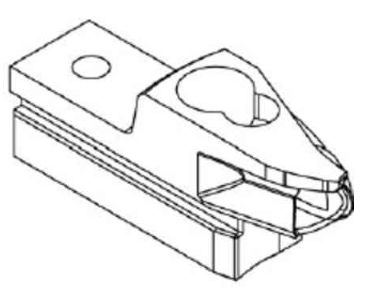

精密零件外观如图1所示,零件形状复杂,加工要素多,确定加工工艺前,需要对其从材料、尺寸公差和形状特征等方面进行分析。

(1)材料分析:原材料采用日标C3604黄铜。C3604属于易切削黄铜,具有极好的切削性能,强度高,组织致密均匀,耐蚀性好,且具有加工铜屑均匀细小、加工表面光洁等特点,适用于高速自动加工。

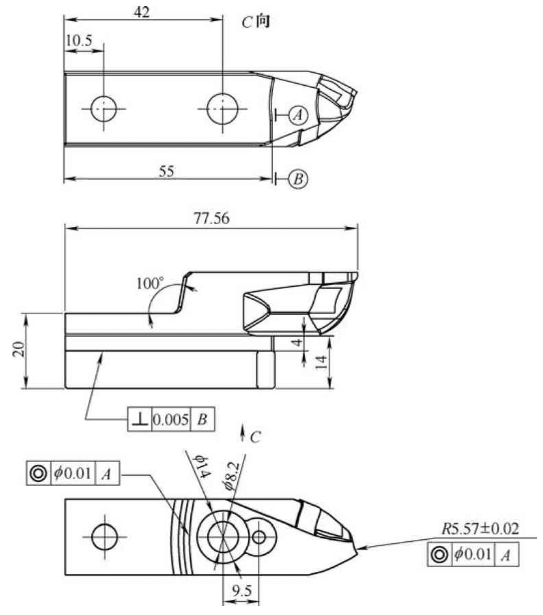

(2)尺寸公差分析:零件加工图样如图2所示。由于所需加工的精密零件是用于设备仪器上,所以尺寸精度、公差精度要求较高。由图样可知,公差等级为IT7,其表面粗糙度值达到Ra=0.8μm,其他未注公差按照GB/T 1804-m,未注形位公差按照GB/T 1184-K。在尺寸公差精度要求高的情况下,工艺规划显得尤为重要。

图1 精密异形滑块外观

图2 零件加工图

(3)形状特征分析:如图2所示,所加工零件由直线槽、沉孔、螺纹孔和曲面等组成,形状复杂,每个面都存在特征,所以需要采用最少两次装夹的加工方法,且根据图样要求,其同轴度、垂直度等位置精度要求高,大大提高了加工难度。如何保证其位置精度无误差,需要定制合适的加工工艺方案。

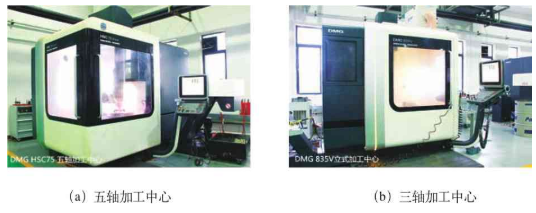

为了保证零件的合格率,综合考虑已有的加工设备,首选DMG HSC 75五轴加工中心进行加工,目的是为了保证一次成形,既避免了因多次装夹产生的位置误差和重复误差等对加工精度的影响,又降低了加工成本,节约了生产时间。

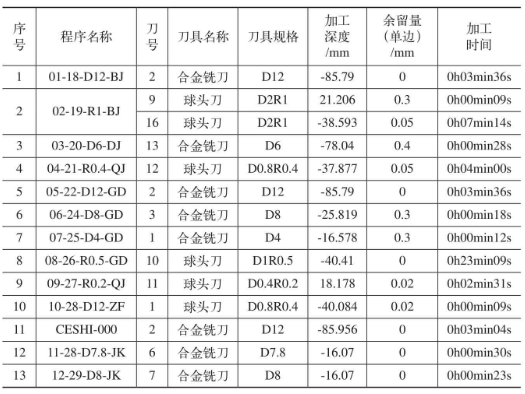

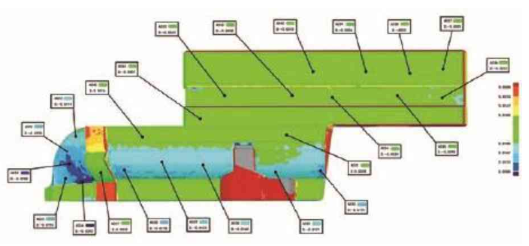

C3604黄铜材料单价高,为降低成本,减少被切削材料体量,选择棒料为毛坯,并采用三爪自定心卡盘更好地控制零件的位置精度。因为材料是黄铜,对刀具无太大的要求,直接选择普通的硬质合金刀具对其进行加工。此外,为了保证加工质量和合格率,专门制定了合理的加工工艺方案,采用五轴加工中心一次成形。表1所示为程序工艺单,程序模拟时间为1h15min10s,实际加工时间为2h10min。零件加工完成后,根据图样要求进行尺寸和位置精度检测。为了保证检测数据的准确性,采用工业扫描仪检测。图3所示为检测报告。

由图3所示检测报告可知,零件的位置精度出现较大误差,达不到要求。虽然采用先进的五轴加工中心一次加工成形,减少了零件装夹次数和加工时间,提高了加工效率,降低了加工成本,但在顶部曲面和沉孔的侧面精度上存在较大误差。为了找出原因,重新试加工了产品。在加工顶部曲面时,为了测试出现位置误差的问题所在,更改切削参数,从检测结果得知,曲面不合格的问题依然存在。检查机床的加工精度误差、主轴回转误差及传动误差等,都在合格范围内;检查夹具的误差,在合格范围内,也不存在刀具磨损误差的问题。

在精密异形滑块的数控加工过程中,由于各种因素的影响,使刀具和工件的相对位置发生偏移,产生了加工误差,使得加工出的零件不符合要求。经过分析认为,精密异形滑块加工过程中的主要误差来源如下:

(1)刀具系统的位置误差。刀具过长引起刀具摆动,从而产生刀具旋转误差。

(2)精密异形滑块与夹具系统的位置误差。在优化前的不合格因素主要来源于夹具,装夹时由于伸出加工部位较长,在加工过程中容易产生晃动,不能很好地完成加工,使刀具与材料的位置产生了变动而引起误差。

表1 程序工艺单

序号程序名称刀号刀具名称刀具规格加工深度/mm余留量(单边)/mm加工时间1 01-18-D12-BJ 2合金铣刀D12 -85.79 0 0h03min36s 2 02-19-R1-BJ 9球头刀D2R1 21.206 0.3 0h00min09s 16球头刀D2R1 -38.593 0.05 0h07min14s 3 03-20-D6-DJ 13合金铣刀D6 -78.04 0.4 0h00min28s 4 04-21-R0.4-QJ 12球头刀D0.8R0.4 -37.877 0.05 0h04min00s 5 05-22-D12-GD 2合金铣刀D12 -85.79 0 0h03min36s 6 06-24-D8-GD 3合金铣刀D8 -25.819 0.3 0h00min18s 7 07-25-D4-GD 1合金铣刀D4 -16.578 0.3 0h00min12s 8 08-26-R0.5-GD 10球头刀D1R0.5 -40.41 0 0h23min09s 9 09-27-R0.2-QJ 11球头刀D0.4R0.2 18.178 0.02 0h02min31s 10 10-28-D12-ZF 1球头刀D0.8R0.4 -40.084 0.02 0h00min09s 11 CESHI-000 2合金铣刀D12 -85.956 0 0h03min04s 12 11-28-D7.8-JK 6合金铣刀D7.8 -16.07 0 0h00min30s 13 12-29-D8-JK 7合金铣刀D8 -16.07 0 0h00min23s

图3 检测报告

(3)编程计算误差。进行CAM编程时,生成刀位轨迹的算法或精度不够而产生误差。

经过反复检查机床、刀具、夹具、润滑、检测及工件等可能出现的问题,最终决定从加工工艺下手,更改加工工艺方案。

该零件需要加工的特征可划分为平面、直线槽、弧形槽、沉孔、曲面和螺纹孔六部分。另外此次准备的毛坯是方料,有大量的材料需要去除,由于每个表面的加工要求都有所不同,因此在安排工序时,为了保证铜件的加工质量、生产效率、经济性和加工可行性,要遵循工序集成、基准先行、先粗后精、先主后次、分面加工和先面后孔的工艺原则。

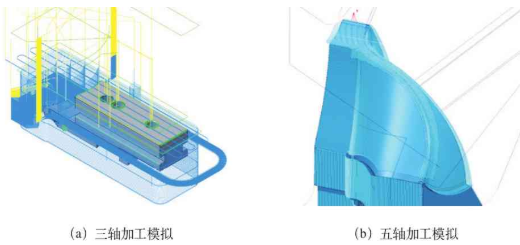

根据上述工艺原则,粗加工的任务是尽快切除大量精密异形滑块各个表面多余的材料,加工出精密异形滑块过渡毛坯和基本形状;精加工的任务是取得加工精度和表面质量。同样是选择DMG HSC 75机床(见图4a)进行加工,增加DMG 835V三轴立式加工中心(见图4b)。选择DMG 835V三轴加工中心粗加工外形、直线槽和沉孔等,去除表面大量材料,生成加工余量比较均匀的表面,为精加工做好准备。分正、反面加工,图5a所示为三轴加工中心加工模拟路线。选择DMG HSC 75五轴加工中心精加工,提高加工精度,保证加工零件各项要求符合客户的需求。图5b所示为五轴加工工艺模拟路线。

毛坯的外形、尺寸直接影响工艺的确定,余量多则首先需要去除大量毛坯。毛坯的外形、尺寸越接近异形滑块的设计造型,所消耗的材料和加工时间越少,所以毛坯的选择要依据零件的结构和尺寸、生产类型、零件的材料和现有的加工条件。因此,将异形滑块的毛坯形状选为方料,根据异形滑块的特征和加工过程中装夹的需要,拟准备毛坯尺寸为80mm(长)×22mm(宽)×40mm(高)。

精密异形滑块每个面都存在特征需要加工,需要通过CAD/ CAM软件优化刀具路径轨迹。因此选择PowerMILL CAM软件对精密异形滑块进行刀具路径轨迹的生成,这样做可以缩短工艺路线和辅助时间。

在异形滑块加工过程中,为了满足加工对象定位基准的位置度要求,以便接受加工、检测,必须采用附加装置,即夹具。考虑到工序类似和基准问题,在DMG 835V三轴加工中心和DMG HSC 75五轴加工中心都采用米其林油压虎钳夹紧。

优化前的工艺方案和产品检测报告,其主要问题都集中在零件加工过程中产生变形,造成零件尺寸超差,出现位置精度误差。因此需要对加工中的变形进行控制和预防。通常控制变形的方法有:

图4 加工所用机床设备

图5 加工模拟

(1)改进工艺方案。更改工序,在保证精度的前提下,适当调整加工机床,调整夹具,增加辅助装置,增加刚度,将变形控制在一定范围内,甚至无变形。

(2)改进切削参数。提高切削速度,降低切削区域温度,改变切屑成形和去除机理,降低切削力,从而减少变形。

(3)改变工艺路线。在三轴加工中心先去除大余量,再到五轴加工中心一次性精加工完成。

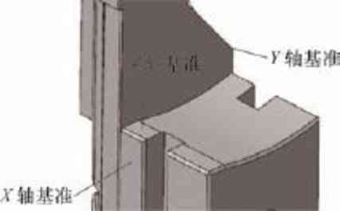

(1)在三轴加工中心上对大部分的外形进行粗加工,对三个基准面进行精加工(见图6),保证其尺寸精度和位置精度,以方便下一步的加工。

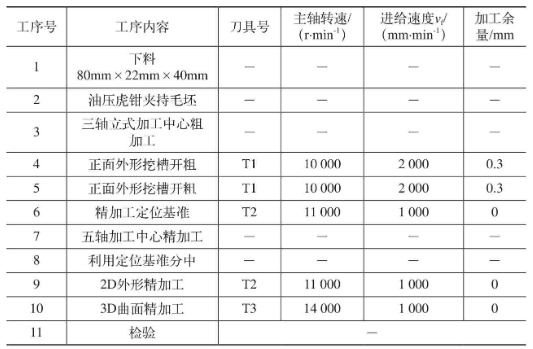

(2)在五轴加工中心上对已加工的外形进行精加工,用已加工好的三个定位基准分中。制定加工路线如表2所示。

采用优化前的工艺方案,加工出来的产品不符合客户要求;采用优化后的工艺方案,产品合格。其最大变动就是工序的变化,将原先由五轴加工中心一次成形可以加工完成的工步,分成采用三轴开粗、五轴精加工来完成。由此可知,原来的问题所在就在工件加工、装夹上。经过分析,在五轴加工中心上完成粗加工,因切削量大,且装夹长度短,直接导致加工件在加工中摆动,从而影响了位置精度。改变装夹、加工方法后,顺利完成了工件的加工,最终经过反复试验,产品合格率为100%。优化前、后数据对比如表3所示。

图6 基准面

表2 数控加工工艺流程

工序号工序内容刀具号主轴转速/(r·min-1)加工余量/mm 1进给速度vf/(mm·min-1)下料80mm×22mm×40mm――――2油压虎钳夹持毛坯――――3三轴立式加工中心粗加工――――4正面外形挖槽开粗T1 10 000 2 000 0.3 5正面外形挖槽开粗T1 10 000 2 000 0.3 6精加工定位基准T2 11 000 1 000 0 7五轴加工中心精加工――――8利用定位基准分中――――9 2D外形精加工T2 11 000 1 000 0 10 3D曲面精加工T3 14 000 1 000 0 11检验―

表3 优化前后数据对比

项目优化前优化后设备DMG HSC 75五轴加工中心DMG HSC 75五轴加工中心DMG 835V三轴加工中心夹具三爪自定心卡盘油压虎钳刀具硬质合金铣刀硬质合金铣刀材料铜料C3604(棒)铜料C3604(方)尺寸不合格合格位置精度不合格合格时间2h10min 2h40min合格率10% 100%

加工方法多种多样,如何找到适合的工艺方案,则需要根据实际加工条件来制定,这样才是最有效率的。对比优化前与优化后两套加工工艺方案,虽然优化后的方案工序增加,所占用的加工时间较长,但成品合格率为100%,无废品,从而满足了客户需求,提高了生产效益。