普通车床在加工细长轴时很难达到较高的精度要求,无论是钳工还是车工在面对精度要求较高的细长轴螺纹加工时都存在一定的困难。通常情况下,在普通车床上加工细长轴类零件螺纹有两种方法:采用一夹一顶的方法用螺纹刀进行车削加工,这种加工方法对刀具与装夹方式有严格要求;采用人工板牙套扣的方法,这种加工方法不易掌握平衡,容易出现螺纹攻歪的情况,而且加工效率低,精度难以保证。

1 细长轴类零件的螺纹加工工装设计

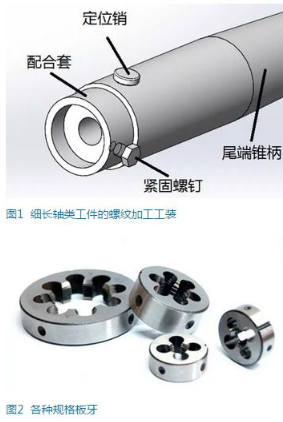

针对以上加工技术难点设计了一种专门用于细长轴类零件的螺纹加工工装。该工装主要由尾端锥柄、配合套、定位销和紧固螺钉组成(见图1)。在使用螺纹加工工装时,需要在配合套的前端台阶孔处安装如图2所示的各种规格板牙,需要做多个配合套以便不同规格的板牙配合使用。

①螺纹加工工装尾端锥柄设计

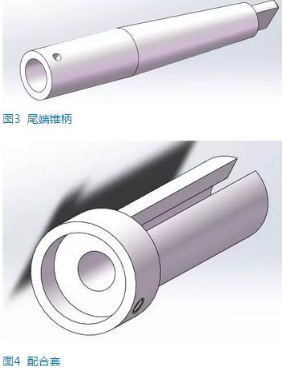

锥柄主要根据尾座锥孔的配合而设计,由于工装主要安装在车床尾座上用于攻螺纹使用,所以在尾端处为长约100mm的锥体,该锥度与车床尾座的内孔锥度匹配,能够保证较高的配合精度(见图3)。

锥柄前端是外径Φ34mm、内径Φ23mm、长75mm的圆筒,其中内径尺寸的公差上限尺寸为23.0mm,下限尺寸22.97mm,此公差是为了与配合套紧密配合,从而保证螺纹加工后的直线度要求。在前端圆筒处有一个直径Φ6mm的孔,孔公差与Φ23mm的内孔公差一致,该孔主要是为了插入与之配合的配合套的定位销,防止两者之间发生相对转动,并提供螺纹加工时的径向力。

②螺纹加工工装配合套设计

配合套的外形如图4所示,其中间槽的宽度为6mm,主要用于和定位销的紧密配合。公差上限尺寸6.0mm,下限尺寸5.97mm,长度约69mm,主要作用是与定位销产生相对移动,在进行螺纹加工时实现板牙的前进与后退。

尾端直径为Φ23mm的圆柱,外表面尺寸为22.97mm-23.0mm,与锥柄孔尺寸形成间隙配合。此设计是为了让车床在进行螺纹加工的移动不会发生偏差,保证螺纹的加工精度要求。

前端台阶孔用来安装板牙。端面上设有M5的螺纹孔,用来对安装的板牙进行紧固,防止板牙松动影响螺纹加工。

对于M10以下的细长螺纹,由于板牙的外径尺寸不一致,在进行设计制作配合套时,可以在其头部设计多种适合不同规格的板牙孔径,从而实现多种规格螺纹加工(见图5)。

③螺纹加工工装附件

工装设计有两个工装附件,分别为定位销和紧固螺钉。定位销安装在锥柄小孔和配合套的槽内,为间隙配合,以实现配合套与锥柄的相对移动,并且提供螺纹加工时的径向力。紧固螺钉尺寸规格为M5,安装在配合套的螺纹孔内,在配合套前端安装上板牙后,拧紧紧固螺钉固定板牙,使其相对于板牙不发生转动。压紧力应高于攻螺纹的转动力。

2 螺纹加工工装的应用实例

工装的装配体如图6所示。使用时尾端锥柄放入尾座锥孔内,安装相对应的板牙后,由主轴夹持细长轴工件,调整好位置后使主轴正转,板牙靠近工件刃扣后加适量切削液,配合套自动沿直线向前运动,实现细长轴类工件的螺纹加工。

对材质为45号钢、长度100mm的细长轴进行实际加工(见图7),加工后的零件如图8所示。

小结

细长轴类工件的螺纹加工需要考虑多方面的因素,如提高工作效率、保证加工精度要求等。在实际螺纹加工中,采用普通的外螺纹加工方法无法保证精度,且效率较低。采用此工装进行攻螺纹大大提高了加工效率,同时也能保证螺纹精度的要求。经过实际批量生产,验证了这种工艺的正确性和可行性,为同类型的零件螺纹加工提供了较好的借鉴。