钣金加工是针对金属薄板(通常在6mm以下)的一种综合冷加工工艺,包括剪切,冲裁,折弯,焊接,铆接,模具成型及表面处理等。其其显著的特征就是同一零件厚度一致。

非模具加工:通过数冲、激光切割、剪板机、折弯机、铆钉机等设备对钣金进行的工艺方式,一般用于样品制作或小批量生产,成本较高。加工周期短,反应迅速。

模具加工:通过固定的模具,对钣金进行加工,一般有下料模,成型模,主要用于大批量生产,成本较低。前期模具成本高,零件质量有保证。前期加工周期长,模具成本高。

下料:数冲、激光切割、剪板机

成型-折弯、拉伸、冲孔:折弯机、冲床等

其他加工:压铆、攻牙等

焊接:钣金的连接方式

表面处理:喷粉、电镀、拉丝、丝印等

钣金的下料方式主要有数冲、激光切割、剪板机、模具下料等,数控为目前常用方式,激光切割多用于打样阶段(也可加工不锈钢钣金件),加工费用高,模具下料多用于大批量加工。

下面我们主要以数冲来介绍钣金的下料.

数冲又叫转塔数控冲床,可用来下料、冲孔、拉伸孔、滚筋、冲百叶窗等,其加工精度可达+/-0.1mm。

数控可加工的板材厚度为:

冷轧板、热轧板 ≤4.0mm

铝板 ≤5.0mm

不锈钢板 ≤2.0mm

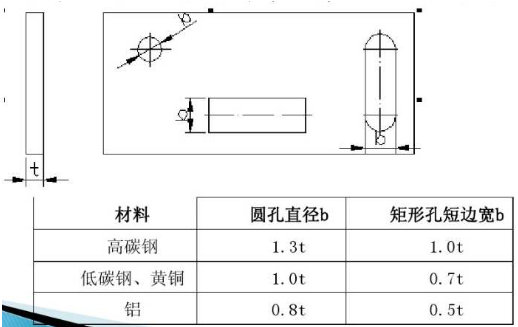

冲孔有最小尺寸要求。冲孔最小尺寸与孔的形状、材料机械性能和材料厚度有关。(如下图)

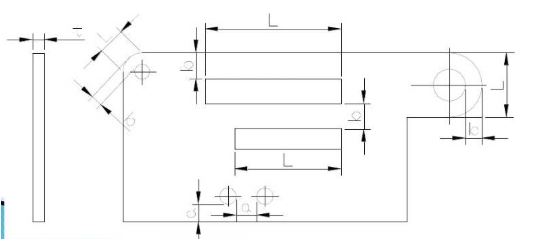

2.数冲的孔间距与孔边距。零件的冲孔边缘离外形的最小距离随零件外形边缘不平行时,该最小距离应不小于材料厚度t;平行时,应不小于1.5t。(如下图)

3.拉伸孔时,拉伸孔离边缘最小距离为3T,两个拉伸孔之间的最小距离为6T,拉伸孔离折弯边(内)的最小安全距离为3T+R(T为钣金厚度,R为折弯圆角)

4.拉伸折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离。(如下图)

钣金的成型主要是钣金的折弯、拉伸。

1.1 钣金的折弯主要使用折弯机床。

折床的加工精度;

一折:+/- 0.1mm

二折:+/- 0.2mm

二折以上:+/- 0.3mm

1.2 折弯加工顺序的基本原则:由内到外进行折弯,由小到大进行折弯,先折弯特殊形状,前工序成型后对后继工序不产生影响或干涉。

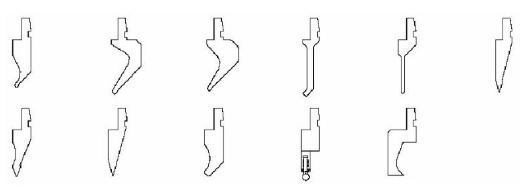

1.3 常见折弯刀形状:

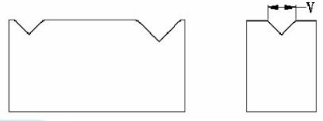

常见V槽形状:

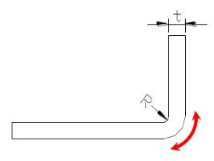

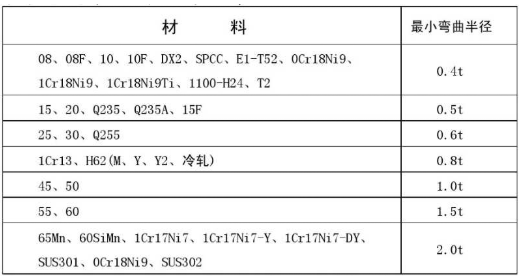

1.4 折弯件的最小弯曲半径:

材料弯曲时,其圆角区上,外层受到拉伸,内层则受到压缩。当材料厚度一定时,内r越小,材料的拉伸和压缩就越严重;当外层圆角的拉伸应力超过材料的极限强度时,就会产生裂缝和折断,因此,弯曲零件的结构设计,应避免过小的弯曲圆角半径。公司常用材料的最小折弯半径见下表。

折弯件的最小弯曲半径表:

弯曲半径是指弯曲件的内侧半径,t是材料的壁厚。

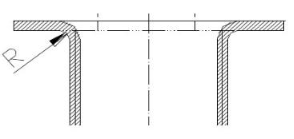

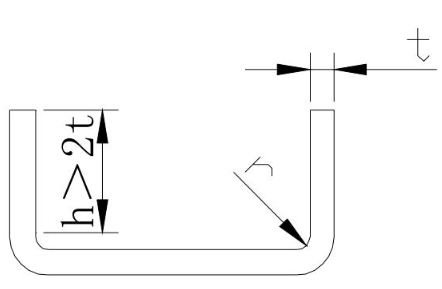

1.5 折弯件的直边高度:

一般情况下的最小直边高度不宜太小,最小高度要求:h〉2t

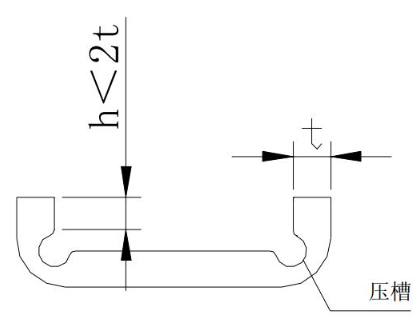

如果需要弯曲件的直边高度h≤2t,则首先要加大弯边高度,弯好后再加工到需要尺寸;或者在弯曲变形区内加工浅槽后,在折弯。

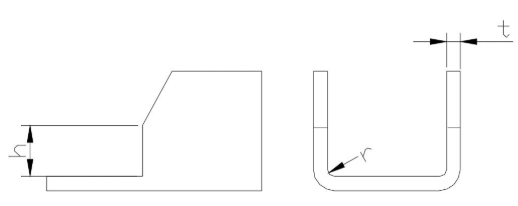

1.6 弯边侧边带有斜角的最小折弯直边高度:

当弯边侧边带有斜角的弯曲件时,侧面的最小高度为:h=(2~4)t>3mm

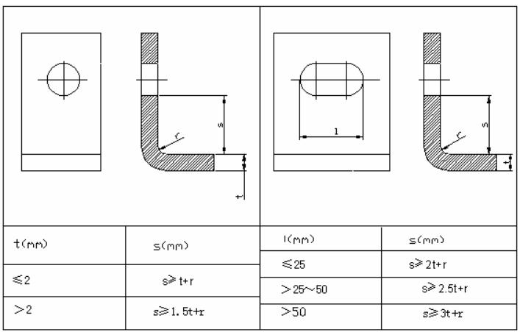

1.7 折弯件上的孔边距:

孔边距:先冲孔后折弯,孔的位置应处于弯曲变形区外,避免弯曲时孔会产生变形。孔壁至弯边的距离见下表。

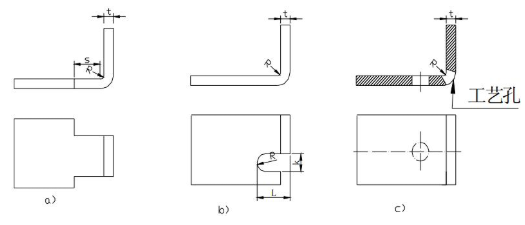

1.8 局部弯曲的工艺切口:

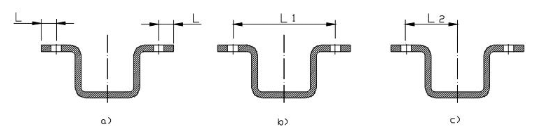

折弯件的弯曲线应避开尺寸突变的位置。局部弯曲某一段边缘时,为了防止尖角出应力集中产生弯裂,可将弯曲线移动一定距离,以离开尺寸突变处(图a),或开工艺槽(图b),或冲工艺孔(图c)。注意图中的尺寸要求:S≥R;槽宽k≥t;槽深L≥t+R+k/2。

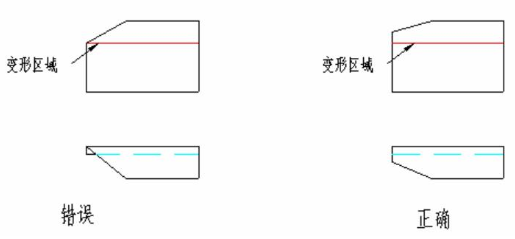

1.9 带斜边的折弯边应避开变形区:

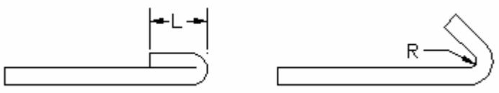

1.10 钣金褶边(打死边)的设计要求:

钣金褶边的死边长度与材料的厚度有关。如下图所示,一般死边最小长度L≥3.5t+R。

其中t为材料壁厚,R为打死边前道工序(如下图右所示)的最小内折弯半径。

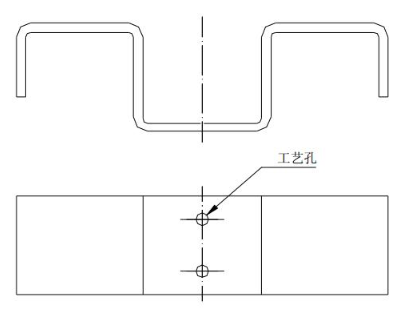

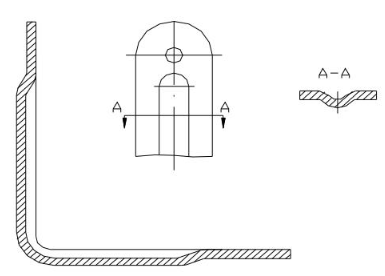

1.11 添加的工艺定位孔:

为保证毛坯在模具中准确定位,防止弯曲时毛坯偏移而产生废品,应预先在设计时添加工艺定位孔,如下图所示。特别是多次弯曲成型的零件,均必须以工艺孔为定位基准,以减少累计误差,保证产品质量。

1.12 标注弯曲件相关尺寸时,要考虑工艺性:

如上图所示所示, a)先冲孔后折弯,L尺寸精度容易保证,加工方便。b)和c)如果尺寸L精度要求高,则需要先折弯后加工孔,加工麻烦。

1.13 弯曲件的回弹影响回弹的因素很多,包括:材料的机械性能、壁厚、弯曲半径以及弯曲时的正压力等。折弯件的内圆角半径与板厚之比越大,回弹就越大。从设计上抑制回弹的方法示例

弯曲件的回弹,目前主要是由生产厂家在模具设计时,采取一定的措施进行规避。同时,从设计上改进某些结构促使回弹角简少如下图所示:在弯曲区压制加强筋,不仅可以提高工件的刚度,也有利于抑制回弹。

钣金的拉伸主要由数控或普冲完成,需要各种拉伸冲头或模具。

拉伸件形状应尽量简单、对称,尽可能一次拉伸成形。

需多次拉伸的零件,应允许表面在拉伸过程中可能产生的痕迹。

在保证装配要求的前提下,应该允许拉伸侧壁有一定的倾斜度。

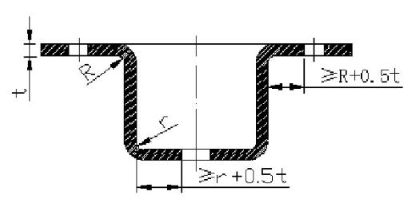

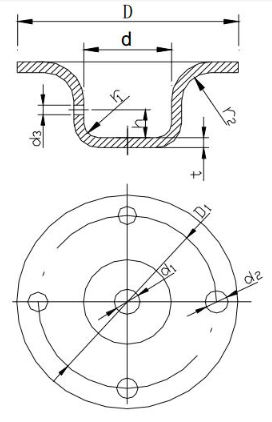

2.1 拉伸件底部与直壁之间的圆角半径大小要求:

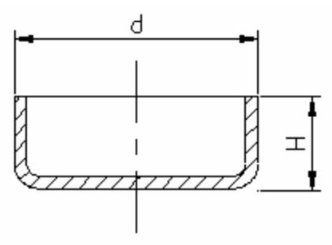

如下图所示,拉伸件底部与直壁之间的圆角半径应大于板厚,即r1≥t。为了使拉伸进行的更顺利,一般取r1=(3~5)t,最大圆角半径应小于或等于板厚的8倍,即r1≤8t。

2.2 拉伸件凸缘与壁之间的圆角半径

拉伸件凸缘与壁之间的圆角半径应大于板厚的2倍,即r2≥2t,为了使拉伸进行得更顺利,一般取r2=(5~10)t,最大凸缘半径应小于或等于板厚的8倍,即r2≤8t。(参见上图)

2.3 圆形拉伸件的内腔直径

圆形拉伸件的内腔直径应取D ≥d+10t,以便在拉伸时压板压紧不致起皱。(参见上图)

2.4 矩形拉伸件相邻两壁间的圆角半径

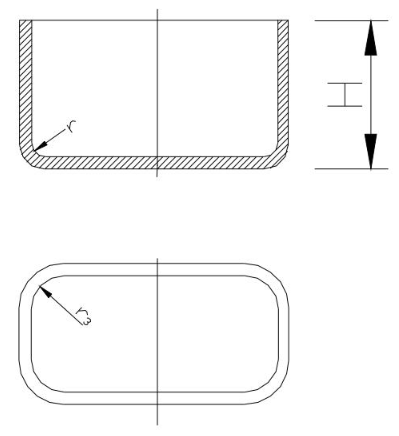

矩形拉伸件相邻两壁间的圆角半径应取r3 ≥3t,为了减少拉伸次数应尽可能取r3 ≥H/5,以便一次拉出来。

2.5 圆形无凸缘拉伸件一次成形时,其高度与直径的尺寸关系要求

圆形无凸缘拉伸件一次成形时,高度H和直径d之比应小于或等于0.4,即H/d ≤0.4,如下图所示。

2.6 拉伸件材料的厚度变化:

拉伸件由于各处所受应力大小各不相同,使拉伸后的材料厚度发生变化。一般来说,底部中央保持原来的厚度,底部圆角处材料变薄,顶部靠近凸缘处材料变厚,矩形拉伸件四周圆角处材料变厚。

2.7 拉伸件产品尺寸的标注方法

在设计拉伸产品时,对产品图上的尺寸应明确注明必须保证外部尺寸或内部尺寸,不能同时标注内外尺寸。

2.8 拉伸件尺寸公差的标注方法

拉伸件凹凸圆弧的内半径以及一次成形的圆筒形拉伸件的高度尺寸公差为双面对称偏差,其偏差值为国标(GB)16级精度公差绝对值的一半,并冠以±号。

加强筋--在板状金属零件上压筋,有助于增加结构刚性。

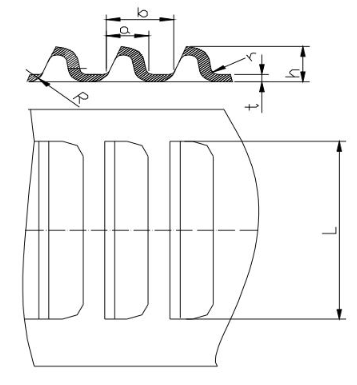

百叶窗--百叶窗通常用于各种罩壳或机壳上起通风散热作用。

孔翻边(拉伸孔)--用以加工螺纹或提高孔口的刚性。

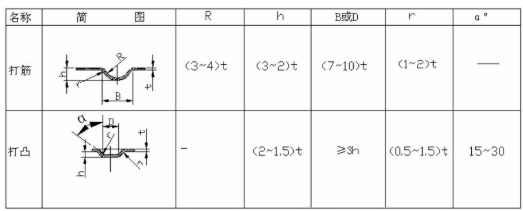

3.1 加强筋:

加强筋结构及其尺寸选择

打凸间距和凸边距的极限尺寸按下表选取。

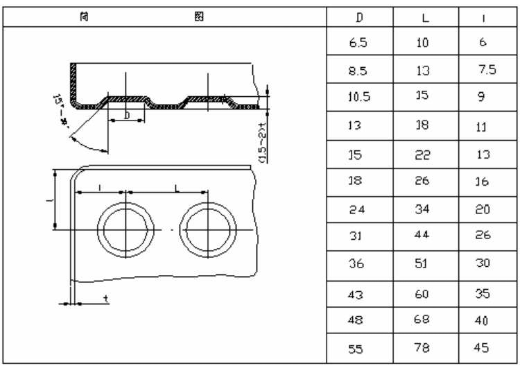

3.2 百叶窗

百叶窗成型方法是借凸模的一边刃口将材料切开,而凸模的其余部分将材料同时作拉伸变形,形成一边开口的起伏形状。

百叶窗的典型结构参见下图

百叶窗尺寸要求:a≥4t;b≥6t;h≤5t;L≥24t;r≥0.5t。

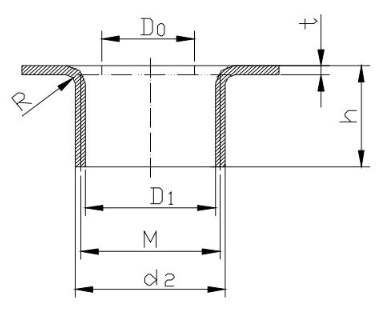

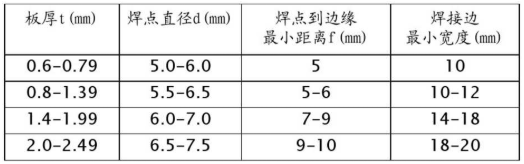

3.3 孔翻边(拉伸孔)

孔翻边形式较多,常见的是要加工螺纹的内孔翻边。

钣金上辅件的铆接,如铆螺母、铆螺柱、铆导向柱等。

2.钣金上螺纹孔的攻牙。

钣金板厚t<1.5时,采用翻边攻牙。钣金厚度t≥1.5时,可采用直接攻牙。

在钣金焊接结构设计时,应该贯彻“对称布置焊缝、焊点,并避免汇交、聚集、重叠,次要的焊缝、焊点可中断,主要的焊缝、焊点应连接。”

钣金中常用焊接有电弧焊,电阻焊等。

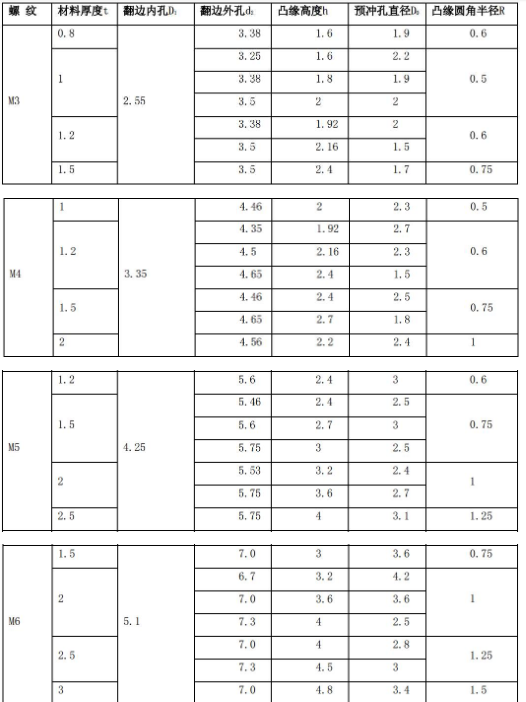

钣金间要有足够的焊接空间,焊接间隙最大应在0.5~0.8mm,焊缝要均匀平整。

焊接面要求平整,无皱褶、回弹等。

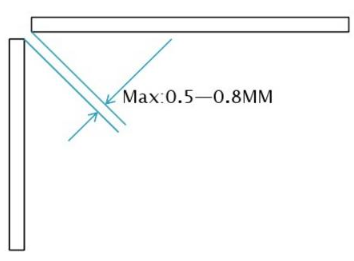

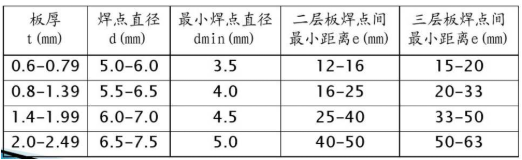

电阻焊的尺寸如下表:

电阻焊点间距

在实际应用中,焊接小零件时,可参考下表数据。

在焊接大尺寸零件时,点距可适当加大,一般不小于40-50mm,非受力部位,焊点间距可放大到70-80mm。

板厚t、焊点直径d、最小焊点直径dmin、焊点间的最小距离e,若板材为不同厚度组合,按最薄板选取。

电阻焊板材层数及料厚比

电阻点焊的板材一般为2层,最多3层,焊接头各层的板材厚度比应在1/3~3之间。

如确需3层板焊接,应先检查料厚比,如合理可焊接,如果不合理,应考虑开工艺孔或工艺缺口,2层焊接,错开焊接点。

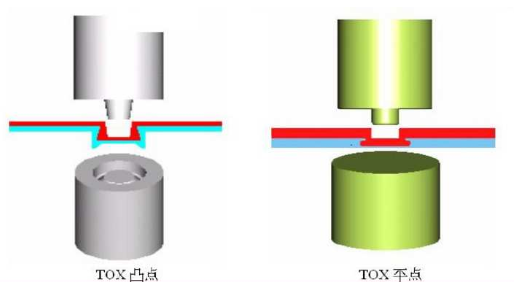

这里主要介绍钣金在加工过程中的连接方式,主要有铆钉铆合、焊接(上面已述)、抽孔铆合、TOX铆合。

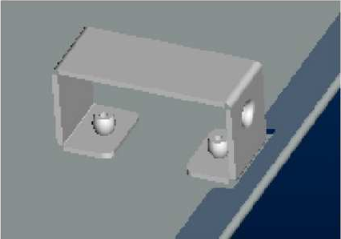

这种铆钉常称为拉钉,将两块板材通过拉钉铆合在一起称之为拉铆,常见铆合形状如图:

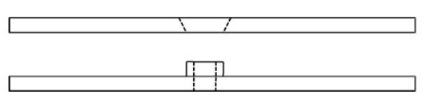

其中的一零件为抽孔,另一零件为沉孔,通过铆合摸使之成为不可拆卸的连接体。

优越性:抽孔与其相配合的沉孔的本身具有定位功能。铆合强度高,通过模具铆合效率也比较高。

通过简单的凸模将被连接件压进凹模。在进一步的压力作用下,是凹模内的材料向外“流动”。结果产生一个既无棱角,又无毛刺的圆连接点,而且不会影响其抗腐蚀性,即使对表面有镀层或喷漆层的板件也同样能保留原有的防锈防腐特性,因为镀层和漆层和板件也同样能保留原有的防锈防腐特性,因为镀层和漆层也是随之一起变形流动。材料被挤向两边,挤进靠凹模侧的板件中,从而形成TOX连接圆点。如下图所示:

对钣金表面进行处理可以起到防腐保护和装饰作用。钣金常见的表面处理有:粉末喷涂、电镀锌、热浸锌、表面氧化、表面拉丝、丝印等。

对钣金进行表面处理前应清除钣金表面的油污、锈迹、焊渣等。

钣金的表面喷涂有液体和粉末漆两种,我们常用的是粉末漆.通过喷粉、静电吸附、高温烘烤等方式,在钣金表面喷上一层各种颜色的涂料,用来美化外观,且能增加材料的防腐蚀性能。是常用的表面处理方式。

注:不同厂家喷涂出的颜色多少会存在一定色差,所以同一台设备的同一颜色的钣金应尽量在同一厂家喷涂。

钣金的表面镀锌是常用的表面防腐处理方法,且能起到一定的美化外观作用。镀锌可分为电镀锌和热浸锌。

电镀锌的外观比较光亮平整,镀锌层较薄,较为常用。

热浸锌的镀锌层较厚,且可产生铁锌合金层,抗腐蚀能力强于电镀锌。

这里主要介绍一下铝和铝合金的表面阳极氧化。

铝和铝合金的表面阳极氧化可以氧化成各种颜色,起到防护作用又有很好的装饰作用。同时可以在材料的表面产生阳极氧化膜,阳极氧化膜有较高的硬度和耐磨性,又有良好的电绝缘性和绝热性。

将材料放在拉丝机的上下辊轮之间,辊轮上附着有砂带,通过电机带动,让材料通过上下砂带,在材料表面拉出一道道痕迹,根据砂带的不同,痕迹粗细也不相同,主要作用是美化外观。一般都是铝材才考虑用拉丝的表面处理方式。

在材料表面丝印上各种标识的工艺,一般有平板丝印和移印两种方式,平板丝印主要用于一般平面上,但如果遇上有较深的凹坑的地方,就需要用到移印。

丝印须有丝印模。

参考附件:

GBT13914-2002 冲压件尺寸公差

GBT13915-2002-T 冲压件角度公差

GB-T15005-2007 冲压件未注公差极限偏差

GB-T 13916-2002 冲压件形状和位置未注公差

常见钣金设备加工范围