蜗杆是机床回转部件中的重要零件,工作时蜗杆螺旋表面与蜗轮齿面相对滑动,容易发生磨损,因此蜗杆常用渗碳钢经渗碳淬火处理,以获得较高的硬度,防止蜗杆螺旋表面发生磨损。蜗杆类零件的精度要求很高,加工工艺复杂、工序长,如在加工过程中出现问题,将造成重大损失。我公司一种蜗杆零件在磨削加工时出现磨削裂纹,导致零件报废,严重影响了生产进度。

1.蜗杆材料及主要工艺流程

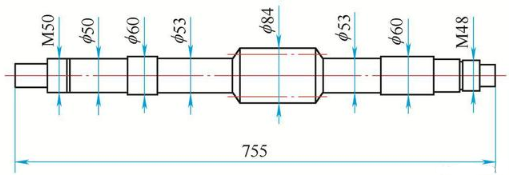

此蜗杆材料为20CrMnTiH,形状如图1所示,热处理要求为渗碳淬火,渗碳层深1.1~1.5mm,淬火后表面硬度58HRC。

图 1

蜗杆加工工艺流程:下料→锻造→正火→粗车→除应力→精车→渗碳→螺纹处去碳→淬火→粗磨→无损检测→时效→精磨。

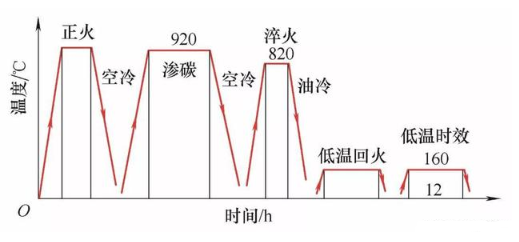

热处理过程:锻件正火→渗碳→淬火→低温回火→矫直→除应力→低温时效。热处理工艺过程曲线如图2所示。

图 2

渗碳淬火后,经检验碳化物1级,渗碳层深1.32mm,表面硬度59~60HRC。

2.裂纹现象描述

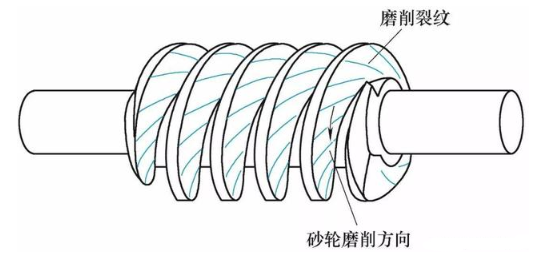

粗磨后蜗杆齿面出现磨削裂纹,裂纹极细,直线状,深度较浅,形态为通常所说的“发纹”,裂纹不平行,呈散射线状,如图3所示。

图 3

3.磨削裂纹产生原因分析

磨削裂纹与一般淬火裂纹明显不同,淬火裂纹粗而深,数量少;磨削裂纹只发生在磨削面上,数量较多,深度较浅,且深度基本一致。较轻的磨削裂纹垂直于或接近垂直于磨削方向呈条状裂纹。此蜗杆齿面是螺旋状曲面,磨削方向如图3中箭头所示,裂纹垂直于磨削方向,符合磨削裂纹的特征。

热处理后的零件在磨削加工时,由于砂轮变钝未及时修整、磨削深度过大以及冷却不充分等原因,可使磨削区内瞬间高温达到400~1500℃,从而发生磨削烧伤和磨削裂纹,引起零件表面组织、显微硬度、残余应力、力学性能等发生变化。

磨削裂纹的形成与工件硬度有关,硬度小于55HRC的工件虽可能发生烧伤,但产生磨削裂纹的情况极少,60HRC以上的工件,都会使磨削裂纹发生的可能性大为增加。该零件实测硬度59~60HRC,大大增加了产生磨削裂纹的倾向。一方面,磨削条件不当或磨削不规范时,被磨削的表面首先会形成一个个较强烈的烧伤中心,造成不均匀的热应力,在交替的高温与急冷下应力值渐增,应力超过材料的强度极限时,被磨削的表面就会产生裂纹。另一方面,表层渗碳淬火组织中的残留奥氏体,在磨削时受强烈的磨削热的影响及冷却液的冷却,将会转变为新生的马氏体,引起零件表面局部体积膨胀,加大了零件表面拉应力,导致应力集中,继续磨削则容易加速磨削裂纹的产生。此外,新生的马氏体脆性较大,磨削也容易加速磨削裂纹的产生。

此蜗杆螺旋表面在磨削时,砂轮与零件的接触面积较大,一方面产生的磨削热大,另一方面冷却液也不容易进入磨削区域对磨削面进行有效降温,因此蜗杆螺旋表面由于磨削而产生的热量,足以使磨削表面薄层重新奥氏体化,随后再次淬火成为淬火马氏体;表面层的残留奥氏体也会在急热急冷的作用下转变为马氏体,使表面层产生附加的组织应力,再加上磨削所形成的热量使零件表面薄层的温度升高极快,这种组织应力和热应力的迭加就会导致磨削表面出现磨削裂纹。

从以上分析知道,产生磨削裂纹的根本原因在于有应力存在,要防止发生磨削裂纹,就要减少和消除零件表面的各种应力。

4.磨削裂纹的防止措施

(1)热处理方面

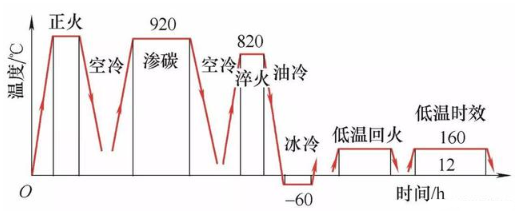

残留奥氏体的转变增加了零件表面的组织应力,因此,应降低残留奥氏体的含量。过高的淬火温度使淬火后残留奥氏体量增加,可适当降低淬火温度,淬火温度由原先840℃降低至820℃,减少残留奥氏体的形成;同时增加-60℃×2h的冰冷处理,促使奥氏体转变为马氏体,并在随后的低温回火中转变为稳定的回火马氏体组织,防止磨削时产生组织应力。粗精磨之间的低温时效时间由8h延长至12h,充分消除磨削造成的应力。

(2)磨削工艺方面

磨削裂纹的产生是因为磨削热所致,所以降低磨削热是解决磨削裂纹的关键。原磨削工艺已分粗精磨,现在选用粒度较粗的软砂轮进行粗磨,及时清除砂轮表面积屑,减少磨削深,增加磨削次数,减小工作台速度,可以降低磨削热。然后再用粒度细的砂轮进行精磨(磨削深较浅),同时增大冷却液流量,对磨削表面充分冷却,防止磨削区升温过快而产生热应力。

5.结果

改进后的热处理工艺曲线如图4所示,热处理后渗碳层深度、碳化物、表面硬度检验均正常。

图 4

选用较为锋利的砂轮,及时修整砂轮,保持砂轮锋利,也是一种简单易行的减少磨削裂纹的措施。改进后蜗杆磨削正常,再没有磨削裂纹现象发生,保证了产品质量和生产进度。