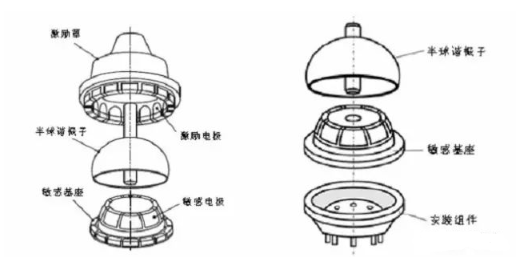

半球谐振陀螺由半球谐振子、激励罩、敏感基座三部分组成,均由高品质因数的熔融石英材料超精密加工而成,并在表面进行金属化处理。将半球谐振子、静电激励罩、敏感基座精密装配焊接在一起,密封在一个高真空的容器中,形成一个完整而独立的角度或角速度传感器。其结构如图1、图2所示。

图1 传统半球谐振陀螺结构 图2 新型半球谐振陀螺结构

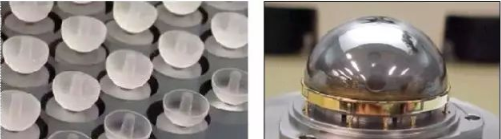

半球谐振子作为陀螺的敏感部件,是半球谐振陀螺的核心,其加工面形精度、位置精度和表面质量是影响半球谐振陀螺精度和性能的最关键因素。半球谐振子加工精度越高,越接近理想谐振子状态,陀螺精度越高。半球谐振子材料为熔融石英材料,形状为带有中心支撑杆的半球形薄壁壳体,直径一般为φ15~60mm,壁厚一般为0.3~1.1mm,面形精度<0.5μm,内外球同心度<0.5μm,表面粗糙度Ra<0.025μm,品质因数Q值高于107。异形球面半球谐振子的面形精度和内外球面同心度要求高,精度达亚微米级,且由于石英玻璃材料硬脆,加工易崩边、裂纹、碎裂,加工工艺特殊,常规球面光学元件加工方法不能适用,合格率很低,加工难度很大,一直以来都是制约半球谐振陀螺发展的瓶颈。图3为石英半球谐振子零件。

图3 石英半球谐振子(镀膜前后)

2.1国外现状

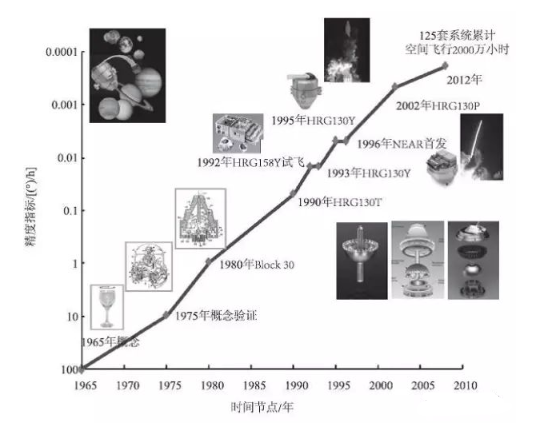

国外从事半球谐振陀螺研究主要集中在美国、俄罗斯和法国。美国是最早研制半球谐振陀螺的国家,经历了较长历程,技术成熟,并在空间和导弹等高精度制导系统中得到成功应用,代表着半球谐振陀螺的世界先进水平。俄罗斯、法国、英国、日本等国家也先后投入力量开展研究,俄罗斯、法国已取得明显效果,其他国家基本处于探索阶段。目前,半球谐振陀螺正朝着高精度、系统型号多样化、系统应用多样化、小体积与微型化、抗辐射等方向发展。半球谐振陀螺发展历程参见图4。

图4 半球谐振陀螺发展历程

半球谐振陀螺的基本理论由英国物理学家布莱恩于1890年提出。美国通用汽车公司的Boston实验室在20世纪60年代中期对其数学推导进行了验证,1982年通用汽车公司Delco系统工作部开发成功第一个HRG惯性导航系统。被利顿公司收购后(现属于美国Northrop Grumman公司),HRG得到进一步发展。自1996年首次在NEAR卫星应用后,已超过100多套惯导系统成功应用在空间飞行器导航、战术导弹导航、卫星姿态控制及深空探测等任务中,累计空间飞行2500万小时无失效,任务成功率100%。半球谐振陀螺的高可靠性、长寿命和连续工作等特点得到了充分展示。图5所示为美国Northrop Grumman公司生产的半球谐振陀螺。

图5 美国NorthropGrumman公司半球谐振陀螺

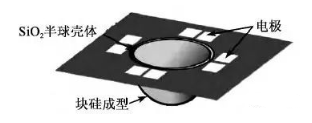

由于半球谐振陀螺的发展前景,美国正在大力研制新一代微型化HRG的研究。Northrop Grumman公司2012年研制的新一代微型半球谐振陀螺仪(mHRG),直径35mm,重量113.4g,零偏稳定性达到0.00035°/h。美国犹他大学还开展了微半球谐振陀螺(μHRG)研究,现处于实验室研究阶段。μHRG利用MEMS制造工艺制作带集成电极的3D半球结构,半球壳体由SiO2材料制成,直径500μm,品质因数20000,有望实现半球陀螺仪的批量生产,将大大降低制造成本,缩小体积。图6为μHRG原理结构图。

图6 μHRG原理结构图

俄罗斯在20世纪80年代开始对固体波动陀螺进行了系统的理论与试验研究,在HRG结构设计、信号处理、调平技术等方面俄罗斯处于比较领先地位。近年来随着俄罗斯航天工业的复苏,又开始加紧半球谐振陀螺的研究,研制工作取得很大进展。俄罗斯拉明斯克仪器制造设计局早期研制直径100mm的HRG,20世纪90年代又开发了直径50mm的HRG,其随机漂移达到0.005~0.01°/h,工作寿命为20万小时,准备在武器装备中使用。俄罗斯斯米亚斯梅吉科科研生产所开发了直径 30mm的HRG,并具有独特的谐振子调平技术,随机漂移达到0.01°/h,成本比激光陀螺低5倍,将应用于石油勘探和钻井领域。俄罗斯生产的半球谐振陀螺及组合见图7。

图7 俄罗斯半球谐振陀螺及组合

欧洲惯性导航系统制造集团的法国SAGEM防务公司致力于半球谐振陀螺技术研究,得到法国空间局和防御局的支持,生产的0.1~1.0°/h战术级半球谐振陀螺在航空领域大量应用,优于0.01°/h的惯导级半球谐振陀螺将应用于通讯和地球观测卫星等空间领域。图8为SAGEM公司半球谐振子及半球谐振陀螺。

图8 法国Sagem公司半球谐振子和半球谐振陀螺HRG

2.2国内现状

我国对半球谐振陀螺的研究始于1987年,航天13所、兵器205所、中电26所,以及北航、东北大学、南航等多家单位在追踪国外半球谐振陀螺研究进展的基础上,组织科研力量积极开展半球谐振陀螺研究,对半球谐振陀螺理论、加工技术、信号处理等进行了不同侧重的研究,到90年代初期,国内HRG研究取得了一系列阶段性成果,在理论研究和产品研制上都取得实质性进展。受1994 年美国利顿公司收购 Delco公司的影响,国内多数科研单位对半球谐振陀螺的发展产生疑问,相关研究工作处于停顿状态。1997年后,由于长寿命空间领域任务需求,我国又加紧了HRG技术研究,力求尽快研究出中国的半球谐振陀螺。

航天科技集团公司13所于1990年开始HRG研究工作,1996年完成2只HRG样机研制,并进行了相关测试。

图9 航天13所研制的HRG样机

中国电子科技集团公司26所,通过技术与人才引进,“十五”期间,在直径60mm的HRG制作工艺上取得突破,研制成功高性能样机,目前主要开发直径30mm的HRG。中电26所经过20多年的研究努力,现已建成一条半球谐振陀螺研制线,拥有高精度加工和检测设备、镀膜设备、调平设备和陀螺测试设备,在半球谐振子加工、化学抛光、离子束调平、电极镀膜、真空封装、静电激励、电容检测、相位误差控制等关键技术上取得突破,半球谐振子加工内外球同心度≤0.1μm,品质因数高于600万,陀螺仪随机漂移达到 10-3 °/h量级,正在向10-4 °/h量级努力。2013年8月21日,中电26所研制的HRG在实践九号卫星上搭载试验,成功验证了其空间适应能力;2017年2月14日在我国通信技术试验卫星二号上成功实现首次应用。

图10 中电26所半球谐振子和姿态敏感器

航天科技集团公司803所2011年成立了研发团队,历经6年研制成功半球谐振陀螺组合,并于2017年2月14日实现在我国通信技术试验卫星二号上正式在轨使用,实现了首飞成功。

此外,国内部分高校也开展了半球谐振陀螺理论和加工方法研究。其中,北京航空航天大学、南京航空航天大学、东北大学、国防科技大学、长春理工大学、哈尔滨工程大学、重庆大学等从理论上对半球谐振子参数设计和振动模型、陀螺动态特性等问题进行了分析,哈尔滨工业大学等单位开展了半球谐振子超精密加工及装备技术研究,均取得了一定成果。

表1 国内外半球谐振陀螺性能对比

国家 | 美国 | 俄罗斯 | 法国 | 中国 |

零偏稳定性(0/h) | 0.005~0.0005 | 0.005~0.01 | 0.01~0.1 | 10-3量级 |

工作寿命(年) | 15 | >7 | >7 | — |

应用 | NEAR、A2100、哈勃等 | 通讯卫星 | 战术应用 | 通信试验卫星二号 |

公司 | Northrop Grumman | Medic | SAGEM | 中电26所 |

石英谐振子形状复杂,加工难度非常大,国内外的研究单位对谐振子制造工艺,特别是谐振子超精密加工工艺采取了高度保密措施,很少有公开文献报道,因此对半球谐振子制造工艺的分析不一定准确,仅供参考。

半球谐振子零件制造过程主要包括:毛坯成型、精密磨削、研磨抛光、化学腐蚀、质量调平、表面镀膜等。

(1) 毛坯成型:

1) 球面铣磨成型

针对硬脆材料石英玻璃,使用固结磨粒金刚石砂轮,采用范成法球面铣磨原理,在机床上加工成型半球谐振子的内外球面。由于半球谐振子零件中心带有支撑杆,形状复杂,金刚石砂轮需要设计成特殊的圆筒形,避免加工中与支撑杆产生干涉,图11为国外谐振子铣磨成型工艺方法。

图11 半球谐振子球面铣磨成型二种工艺方法

1) 超声振动磨削成型

近年来随着技术发展,超声振动辅助磨削技术已成为复杂结构硬脆光学材料加工的有效和成熟工艺方法。超声振动辅助磨削加工是将超声振动施加于旋转的磨削工具上,在超声振动的高频侵蚀与空化双重作用下,使加工区的材料得到弱化,并可有效抑制砂轮堵塞,显著减小磨削力、降低磨削区温度、减轻工件的变形与表面损伤,从而实现高效率、高精度、低损伤的材料去除。与普通磨削加工方法相比,超声振动辅助磨削加工效率可提高5~10倍,加工表面质量提高30%~50%。

半球谐振子超声振动辅助磨削加工,使用电镀或固结磨料的小球头金刚石砂轮,在超声振动复合加工中心上,按照编程好的球面轨迹进行加工成型。

(1) 精密磨削

在高精度坐标磨床上,使用固结磨粒金刚石小球头砂轮,进行点接触磨削精密加工,减小毛坯成型加工中形成的表面破坏层(凸凹层和裂纹层)。为提高加工面形精度和表面质量,一般使用微粉级粒度的金刚石砂轮,因此必须解决金刚石砂轮在位修整和修锐、砂轮对刀和磨损补偿等工艺问题,此外为保证半球谐振子内外球面同心度等形状和位置加工精度的要求,应一次装夹完成各关键部位的加工。加工示意图见图12所示。

图12 半球谐振子精密磨削加工

(1) 研磨抛光

针对石英材料一般使用刚玉、氧化铈等散粒磨料进行研磨抛光。研磨抛光加工精度主要由工件与研具间的接触性质和压力特性,以及相对运动轨迹等因素决定,是一种进化加工方法,材料表面微量去除,能够进一步提高半球谐振子零件的尺寸精度、面形精度和部分位置精度,降低表面粗糙度值,减小加工表面变质层。

(2) 化学腐蚀

石英谐振子经过磨削、研磨抛光等机械加工后,谐振子表面仍然存在着一定深度的加工变质层,对谐振子镀膜、品质因数和频差等产生严重影响。石英谐振子采用氢氟酸化学腐蚀工艺,消除机械加工表面缺陷。

(3) 质量调平

为满足石英谐振子的频差要求,提高陀螺仪精度,需通过调平工艺去除谐振子表面多余质量,补偿球面壳体的非均匀性偏差,尽量达到理想谐振子状态。谐振子质量调平工艺主要有:机械去重调平、激光去重调平、化学腐蚀和离子束刻蚀调平。离子束刻蚀调平方法,为原子量级无应力去除,调平精度高,对材料表面和深层结构影响小,被普遍采用。

(4) 表面镀膜

石英谐振子表面使用磁控溅射等工艺方法镀铬膜和金膜。为保证石英谐振子的品质因数Q值要求,需提高镀膜层均匀性(膜层均匀性优于3%),降低膜层残余应力,此外还要满足膜层电阻率要求。

图13 谐振子表面磁控溅射镀膜

作为一种新型高精度、高可靠性陀螺,半球谐振陀螺具有非常优越的特性和广阔应用前景。目前,我国半球谐振陀螺研究尚处于探索阶段,与国外先进水平差距还很大,我们应把握惯性技术发展机遇,加大研发投入,加强自主创新,密切设计与工艺结合,集智攻关,研究突破石英半球谐振子超精密加工等精密制造瓶颈难题,加快工程化研究步伐,将我国半球谐振陀螺研制和应用水平提升到一个新高度。建议开展重点研究工作如下:

(1) 半球谐振子超声振动铣磨成型技术

超声振动辅助磨削加工技术非常适用于石英半球谐振子的精密成型加工。为避免薄壁件加工过程中局部材料崩裂,提高加工表面质量,减小表面破坏层深度,需进一步开展超声振动辅助磨削加工机理研究,优化工艺参数,抑制低刚度薄壁构件加工谐振,解决金刚石微粉砂轮在位修整等技术难题。

(2) 半球谐振子超精密加工技术

具有薄壁、异形复杂结构的半球谐振子,尺寸精度、面形精度、球心位置精度、表面微观质量等要求很高,加工难度很大。通过学习借鉴国内外加工经验,充分利用现有研究基础,抓紧研究开展小磨头精密保形磨削加工技术、范成法超精密磨削加工技术,以及磁流变、高能束等超精密研抛技术,依靠自主创新,突破技术瓶颈,形成满足半球谐振子设计要求的超精密加工技术和工艺装备成果,为半球谐振陀螺研制提供工艺支撑和储备。

(3)石英材料加工表面缺陷检测与消除技术

石英玻璃为典型硬脆难加工材料,机械加工产生的微裂纹等表面缺陷,对半球谐振子品质因数、陀螺仪精度和性能有很大影响。为了指导工艺参数优化,检验零件加工质量,应研究石英玻璃微裂纹、损伤等表面缺陷的无损检测技术,开展化学腐蚀液配方和工艺参数优化研究,以及微加工表面变质层缺陷的超精密研抛先进工艺方法,提高半球谐振子微观表面形貌质量。

(4) 半球谐振子超精密检测技术

超精密计量检测不仅是超精密加工的基础,也是零件质量检查控制的重要手段。急需研究开展谐振子在线/在位精密检测技术、整体或部分球面的超精密检测技术和超精密检测装备(球面尺寸、球度偏差、球心位置度、球壳壁厚一致性等)、谐振子质量不平衡的超精密测试技术等。