技术标准

任务描 述:

根据3D数据及相关图纸,设计检具,满足产品在线测量和在三坐标上测量的要求。

技术要求:

一般要求:

检具的设计必须根据最新状态的有效3D数据和定位信息图来展开。 检具的设计必须在车身坐标系下进行。

检具的设计必须采用UG,CATIA,Pro-E或甲方认可的软件。

检具上必须按车身坐标系设置3个(或4个)测量基准孔/球,作为检具校正的基准。 检具在正常情况下应适用于产品生产商三坐标测量仪的测量范围。

特别说明:本技术要求如与Ford指定的要求有出入,按Ford指定要求执行

精度要求:(单位:mm)

底板平面度 0.1/1000 定位基准位置 ±0.10

定位销/孔尺寸 -0.02/ 0.02 检测销/孔位置 ±0.10

检测销/孔尺寸 -0.02/ 0.02 型面模拟块 ±0.15 卡板 ±0.20 目测基准 ±0.50

当某一产品特性偏离上述规范时可采用1/10准则。

检具及其零件的表面粗糙度,铝件及非金属材料不大于Ra1.6,钢件不大于Ra0.8。

结构与材质:

为方便三坐标测量及校正,检具测量基准点周围应留有足够空间。 产品安装后,产品最低点至底板的距离不小于100mm。

检具的测量计划应保证所提供的所有点可以在产品生产商的三坐标上测量。

底板及结构件尺寸须标准化和系列化,零部件应尽量采用市场上可购买到的标准件。

所有可活动件和可互换件,如检测销、止通规,都应有可靠的防失措施。建议使用自固装置或回缩型的连接线直接固定在检具上的适当位置。

测量表对零设备需固定在底板上,并设置防尘盖。 测量表需在检具底板上设置存储盒。 钢制零件须作防锈处理。

检具制造时,不能使用薄垫片及垫片料。

检具的结构在设计时必须使其可以作为测量支架使用。但是当检具的在线检查功能与测量支架功能不能同时满足时,应首先满足检具的在线检测功能

主体结构采用铸铝或锻铝底板,铸件不允许有气孔、砂眼、结疤等缺陷。

底板必须刻注车身坐标线,间隔50mm或100mm,刻线深度和宽度均为0.2-0.5mm。 定位检测元件需采用钢件,并进行热处理。 滑动部件须滑动灵活,无晃动。

模拟块须采用铝合金、可加工塑料或其它材料,如采用可加工塑料材料,长度每200~250mm应切割伸缩缝,伸缩缝的宽度不大于2mm

夹紧:

在夹紧过程中保持工件原有良好定位,夹紧力可靠、适当,既保证工件不移动、晃动,又不因夹紧力过大而使工件表面损伤、变形;夹紧机构结构简单,操作安全、方便、迅速、省力。

夹紧力方向应为夹紧面的法线方向应垂直于工件的主要定位面与工作重力同向夹紧力大小的确定原则防止工件变形。

搬运及起吊:

三坐标常用铲车:两铲脚总宽700mm,单脚宽200mm,铲脚离地高110mm。即大中型检具应有下图所示铲脚孔,以满足检具的使用需求,具体要求应以满足检具使用方的使用要为准:

大中型检具(重量>=20kg)必须设有起吊装置,设计时需考虑最大承载力,并保证在检具运输时,吊绳不会影响检具上的功能件。

小型检具(重量<20kg)需配备人工搬运的把手。

铭牌标识要求:

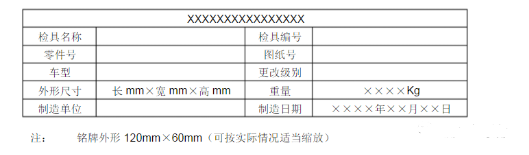

常规铭牌格式:

工程更改铭牌格式:

铭牌必需用铆钉平整地固定在底板上。

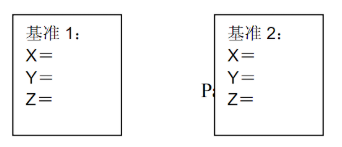

测量基准旁必须安装坐标铭牌,用铆钉固定。铭牌上需区分基准顺序号,数值至少保留到小数位3位。如:

定位基准和检测面或销须贴相应标记。

检测面上需贴上相应的提示标记。如:

有非检测用铝件表面应漆成适中的蓝色,其中大底板上平面应为材料本色或银白色

备件

供应商在检具最终设计认可后4周内提供合理的详细备件清单。备件清单中应包括每个零件的零件号、制造商、地址、电话和传真。

技术文件

I.产品供应商应要求提供的文件

产品3D数据、带定位信息和检测要求的图纸。

II.产品生产厂家向检具供应商提供的文件

产品测量计划。

III.产品供应商应提供给IAC的文件资料

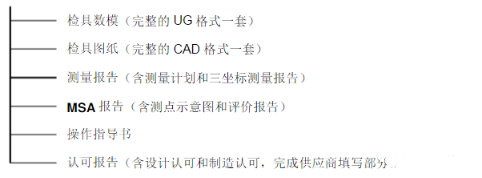

检具初步设计完成后3天内提供1套图纸/检具设计数据用于检具的初步设计认可 检具最终设计完成后3天内提供1套图纸/检具设计数据用于检具的最终设计认可 检具预认可阶段以及检具发运前

v 一套完整的检具设计图纸和材料清单,所有基准的坐标均应标注在图纸上。

v 一套完整的检具设计图纸和材料清单,所有基准的坐标均应标注在图纸上。

v 一套完整的检具尺寸验证测量计划和三坐标验证报告。

v 一套完整的检具重复性和再现性研究计划和验证报告。

v 一套带图示的检具操作指导书(包括如何按顺序定位夹紧及如何检测等)。

v 一份检具制造认可报告(完成供应商填写部分)。

v 一张数据光盘,数据光盘上需有检具名称和制盘日期,内容需包括:

保密责任:以上所有技术文件,其知识产权属XXX所有。未经同意授权,所有资料不得泄漏给第三方,否则将追究相应的法律责任。

验收

设计确认

检具供应商与产品供应商应根据图纸要求和XX对零件的检具方案进行讨论,并根据讨论结果设计检具。设计完成后,根据《检具设计评审检查表》自检,提供检具的结构功能图和CAD数据供给进行评审,在根据评审结果完成最终设计后向IAC提供最新设计图和3D数据,由IAC模具及产品工程师确认完成后,方可投入制造.

制造验收

检具的预验收

当完成检具的所有制造、装配、功能试验、测量调整及重复性和再现性评价工作后在检具供应商处进行预验收。预验收由产品供应商负责,XXX工程师参与,验收内容按《检具最终验收单》执行。

检具的最终验收

检具的最终认可在产品供应商处进行,由产品供应商负责,XXX将派工程师参与,验收内容按《检具最终验收单》执行,并关闭。认可阶段,检具供应商应派工程师及相关人员到产品供应商处负责检具的安装调整,共同对检具进行验收。

检具重复性和再现性评价要求

均值极差法是一种能决定测量系统重复性和再现性的数学方法。

在产品开发阶段,通常选取5个零件,由两位评价人分别把每个零件在检具上安装测量3次,或由三位评价人分别把每个零件在检具上安装测量2次,最终用数学方法统计研究%R&R结果。

判别标准指南:

重复性和再现性研究使用的样件由产品供应商提供。

技术服务

在检具移交后,由产品生产商协调检具供应商对产品生产商操作者进行检具安装程序及安全规程培训。

进度

检具应在XXX规定的时间内到达指定地点。

详细的检具制造进度由产品生产商提供,并应符合XXX时间节点的要求。

产品供应商应每一到两周向XXX用Microsoft Project形式汇报检具开发进度及加工状态图片。

包装及运输

检具需包装良好,应能保证货物运输安全,并防尘防潮

质保期

在正常使用的情况下,检具的质保期为最终验收完成后一年。