由于传统的包装机机械传动复杂,且速度慢、精度低、包装品种单一、通用性不好,不能适应日益增长的对包装多样化、个性化的需求。传统包装人工参与度较大,劳动强度高,且整体包装的效率降低,不能满足当前经济社会发展的需要。因此,基于这些问题上提出一种多规格包装机的设计,目的在于针对不同的快递产品进行包装。

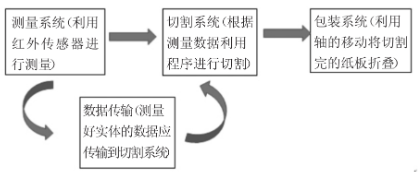

因不同快递之间没有固定的规格尺寸,要求自动包装机能够自动识别快递件大小,然后进行所需要的纸板切割,再进行快递件的引入和最后的包装。快递自动包装机的设计工艺流程如图1所示。

图1 设计工艺流程图

其中,结构设计上的难点在于需实现测量系统与切割系统的结构联动。另外还需要巧妙应用已经定位好的纸板位置,将快递件引入至纸板上,然后才方便后续的包装封口。否则,需要增设额外的结构来使快递件进行定位,增加了设计结构的复杂性和设计制造成本。

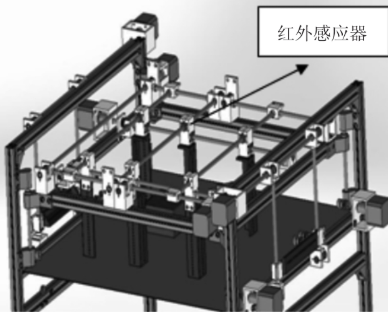

图2 机器整体设计结构

整个机器设计结构如图2所示,采用分层设计模式,利用多个红外传感设备来测定快递件的长、宽、高尺寸。切刀需根据测定的数据进行联动。

因要求具有一定的柔性,能根据不同快递大小进行自动包装,所用的结构较多且相互之间要协调动作,因此在设计和三维建模时考虑细节上的两点:

1)在切割系统设计时,需要考虑到在进行切割过程中,刀片不会碰到红外感应器机构和进行包装的移动轴,所以需要多把刀来进行切割,如图3所示。以避免刀片与零件之间的触碰,以保证切割的精确性和机器运转的平稳性。

图3 多把切割刀片示意图

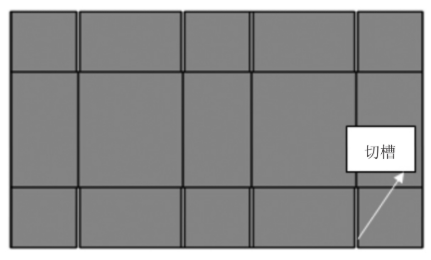

图4 纸板切槽示意图

2)需要考虑包装纸板的厚度进而确定刀片的厚度。因为刀片厚度不够会导致受力不均,进而使刀片发生抖动,影响到切割的准确性,而且会进一步影响到包装的密封性。切刀根据红外传感器的实测数据,需要在纸板上切出一定尺寸的槽,以方便纸板的后续折叠成竖立边,正常纸板上的切槽如图4所示。

通过对不同规格的快递件进行自动包装的市场需求分析、包装的工艺步骤分析,完成一种具有一定柔性的快递自动包装机的结构设计。利用三维软件完成其装配模型的建立,并对刀具防干涉、纸板切槽等进行细致考虑,以确保设计结构运转的平稳性。