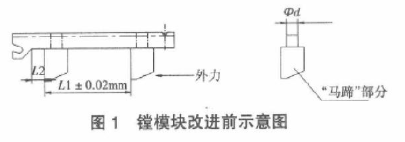

如图I所示,镗磨块靠另一零件推动角度面,再支撑镗磨块上的磨料,研磨飞机零件内孔,保证零 件内孔光度及尺寸要求。

以往某型号飞机上用的此类零件为分体结构, 存在强度低、机械加工难度大等弊端,使用单位反映 强度不够,使用寿命短。为此,后将其改为整体结构, 改进后有几点好处:

(1) 强度提髙,较分体结构寿命提高数倍;

(2) 间隙缩小,精度提高,增加零件于零件之间 密合度;

(3) 减少镗孔工序,减少操作者加工难度。

但“马 蹄”部分不能拆卸增加了加工难度,普通铣床不能保 证LI尺寸公差要求,用锉刀手锉,前面部分挡住锉 刀行程,同时公差也不能保证。本文目的有两点:改 分体结构为整体结构;整体结构的新的工艺加工方 法,克服整体结构镗磨头工艺加工难题。

1 镗磨头加工的可行性分析

镗模块改为整体结构1后,增加了难度,“马蹄” 部分不能拆卸增加了加工难度,普通铣床不能保证“马蹄”之间尺寸公差要求,用锉刀手锉,前面部分挡住锉刀行程,同时公差也不能保证。用普通铣床加工能力有限,后单元引进Sll数控磨刀机设备,填补加工能力的不足。虽然对分体零件的加工技术很成熟, 但是分体的缺点多,不利于实际使用,迫使在加工生产时改进其结构形式。采用新设备加工此类整体结构零件技术不是很成熟。设备新,工艺技术不完善, 依据现有设备及加工能力,初步拟定以下几种方法进行加工。

1.1普通铣床加工

普通立铣床高速切削量大,加工效率提高。我单位所用普通铣床为北京机床生产,入厂时间较长,很难保证千分之五的精度。所以普通立铣方法不可行。

1.2淬火前加工

在产品淬火前、硬度在冷加工范围内时,用锉刀 锉修型面、“马蹄”部分为满R的半圆形型面。但手工 锉修量大(R = 2.8 mm,为保证0.05 mm尺寸要不停往返于检验与工作台之间,加工尺寸完全靠手工控制,对加工者操作水平要求极髙。最重要的一点,图1中L长度只有L2尺寸挡住锉刀形成,无法加工。所以手工锉修的方法也不可行。

1.3磨床加工

卡规磨为刃磨加工的一种,砂轮薄,适用与槽卡板、槽塞规等加工窄槽类产品。零件中L2尺寸空间 足够进出砂轮。但卡规磨适用的砂轮不能以一点为 圆心做圆周运动加工,不能加工弧面零件。这样与图 纸改动大,不符合工艺文件要求。弧面接触为面接 触,若卡规磨加工后零件改为线接触,受力点集中,磨损严重。因此卡规磨加工方法不可行。我单元2009 年引进Sll磨机床两台,该机床加工型面连接处光 滑,可与数控磨床媲美,但同样由于砂轮宽无法加 工,所以卡规磨加工和数控磨床加工的工艺方法也不可行。

2 镗磨头加工最佳工艺方案及实施

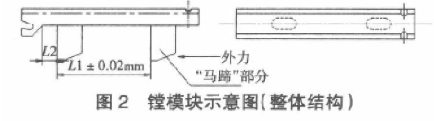

改进后,采用整体结构,结构如图2。

2008年我单位成立数控镗铣中心,此中心最大 的优点就是针对此类小型且型面复杂零件,精度高, 光洁度好,加工后不再淬火,有利于复杂型面零件的 加工。这种工艺方案可行。

零件调质(淬火+髙温回火)后,组织稳定尺寸 稳定,切削性能又好。刃磨磨两侧平面见光,保持平行,此两面做为装卡基准。数控铣床一次装卡,用 ¢5 mm立铣刀一次加工型面,轻松保证L1公差(0.05 mm)要求。最后再用砂纸打磨,保证铣过之处 平滑过度。新工艺的实施,解决了由分体改为整体的难加工问题,零件一体极大的提高了强度,增加使用寿命。精度的提高,保证了装配之间的密合度,提升产品品质。

3 结束语

分体结构改整体结构,提高强度,同时也减少了准备时间。经使用单位操作反映,整体结构使用寿命是分体结构的三至四倍;分体结构改整体结构,零件与零件接触间隙消失,精度提高;分体结构改整体结 构,减少镗床工镗孔孔工序,减少加工难度。