刀架及横梁滑座的重力和切削时的进给力的反作用力直接作用在横梁导轨上,刀架在向远离立柱方向移动的过程中逐渐形成一个力臂越来越大的悬臂,刀架越重,切削力越大,行程越长,横梁导轨直接承受的弯矩越大,横梁变形越大,影响横梁滑座水平移动的线性精度。而对于重型、大行程(水平行程)的单柱立式车床,这种变形影响就更为突出,因此提出一个切实可行的改进方案显得尤为重要。

本文主要研究一种横梁卸荷导轨。

传统单柱移动式立式车床,采用与普通数控车床结构类似的横梁结构,所有作用力直接作用在横梁导轨上,横梁导轨结构变形大,不利于横梁精度的保持。改进的横梁在原横梁结构的基础上增加了卸荷导轨和液压驱动滚轮系统,由此导轨通过液压驱动轮的作用,使刀架重量的作用点不集中作用在横梁导轨上,而大部分作用力被分散在卸荷梁上,承担刀架和横梁滑座的大部分重量,由卸荷梁的弯曲变形代替了横梁的变形。而横梁承受的载荷基本不变,从而减少了横梁的变形。使刀架的水平移动基本不影响横梁的线性精度。横梁滑座在横梁上的移动,由传统的单一滑动,改为滚滑复合式,更有利于减小摩阻损失,改善导轨油膜刚度,提高了机床性能。

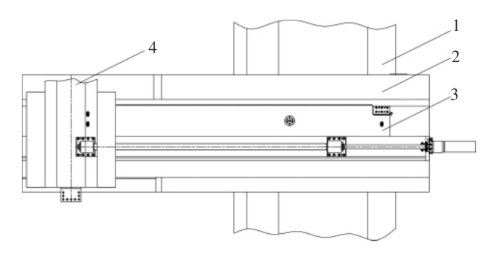

图1 卸荷梁安装图

1.立柱 2.横梁 3.卸荷梁 4.刀架

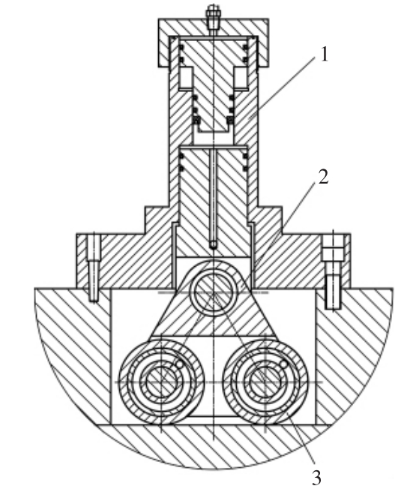

图2 横梁滑座上油缸及滚轮安装图

1.油缸 2.支架 3.滚轮

本结构主要由卸荷梁和横梁滑座滚轮两部分组成。卸荷梁通过固定销轴固定在靠近立柱中心处的横梁上导轨处(如图1)。滚轮(如图2)安装在横梁滑座上,中间各有一个调心滚子轴承,通过一个支架连接油缸。刀架和横梁滑座的大部分重量通过滚轮直接作用在卸荷梁上,卸荷梁在受压的弯曲过程中,滚轮在油缸内压力油的作用下,将刀架和横梁滑座的大部分重量始终作用在卸荷梁上,从而减小了横梁的弯曲变形量,保证了刀架的水平运行精度。

本技术应用于我公司自主开发研制的CXTK53125型阀体车铣镗磨复合加工中心项目上。该项目主要针对大型水电阀门阀体的精密加工,应用车、铣、镗、磨复合加工技术,可在工件一次装夹后,同时完成对阀体内外圆柱面、内外圆锥面、平面、圆弧面、螺纹、槽进行车削加工及工件圆周的镗孔、镗端面、钻孔、攻丝等镗铣削加工,对内外圆柱面、平面进行磨削加工,提高了加工效率,降低了因频繁装夹产生的实际误差,保证了工件加工精度。该设备采用悬臂横梁挠度的静压补偿,提高了机床的稳定性及可靠性。为解决水电行业对关键件阀门阀体——实现复杂平面、曲面、孔、槽等多工序一次性加工,提高生产效率和质量。由于该机床对精度要求较高,且属于大型特重型机床,保证精度的难度非常大,通过合理的机械结构设计和工艺方法的配合使用,最终使各项精度达到验收要求,满足使用要求,使我国自制机床制造水平迈上了一个新的台阶。

悬臂横梁卸荷技术在重型单柱移动立式车床上的应用,大大改善了传统单柱立车刀架水平运动过程中精度不稳定问题,提高了车削加工精度,大大提高了大体积复杂工件的加工精度的保持率,减少了废品损失,节约了制造成本,加快了生产厂家设备购置费的回收速度,经济效益可观。

设计过程中,还借助了三维设计软件和专业的有限元分析软件,通过传统设计方法和现代研究方法的有机结合,分析论证了结构的可行性和合理性,合理预见了该结构的技术可行性。经实际生产检验,该结构设计的应用情况良好,满足加工精度要求,提高了产品合格率,值得继续应用与推广。