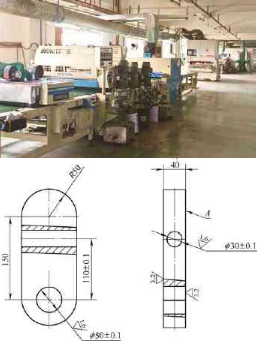

图1 拨杆零件简图

某公司加工一种拨杆零件,如图1所示。材质ZG35,大批量生产。该零件外形呈矩形,两端是半圆,半径50mm,厚度δ=40mm,一端加工φ(50±0.1)mm通孔,另一端与φ50mm孔相垂直加工一个φ(30±0.1)mm孔,两孔中心距是(110±0.1)mm,两孔加工表面粗糙度值Ra=1.6μm,厚度方向两平面表面粗糙度值Ra=3.2μm。该零件毛坯为精密铸造,各方向表面较平滑,表面粗糙度值可达到Ra=25μm。该零件加工要保证两孔公差±0.1mm,两孔中心距公差±0.1mm,加工表面要保证表面粗糙度要求。加工工序是:(1)加工厚度方向两平面。(2)加工一个孔。(3)以加工完成的孔为基准加工另一个孔。平面加工要求不高,达到厚度尺寸和表面粗糙度要求即可,孔加工先加工φ30mm孔,以φ30mm孔为基准加工φ50mm孔,采用钻孔、扩孔和铰孔方法。为充分发挥设备加工能力,提高加工效率,设计制造夹具,借助夹具功能在一台车床上完成平面和两孔加工,本文介绍夹具设计及使用。

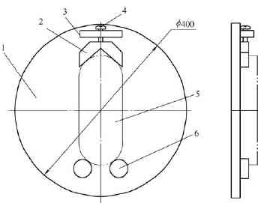

车床加工平面效率较高,该零件厚度方向两平面加工表面粗糙度值Ra=3.2μm,单个零件直接安装在车床卡盘上,存在频繁找正、装夹的麻烦。设计夹具,将夹具固定在卡盘上,一次找正完成,零件安装在夹具上无需再找正,仅需夹紧即可,零件的加工质量可由夹具控制。

夹具由圆形夹具体1、V形夹块2、挡板3、夹紧螺钉4、零件5和双圆柱定位块6等组成,如图2所示。夹具体设计为圆形,直径400mm,便于三爪自定心卡盘装夹,夹具体表面加工平整,与零件表面构成平面副定位,限制3个自由度,双圆柱定位块6与零件一端圆弧构成两点定位副,限制2个自由度,共限制5个自由度。V形夹块2、挡板3和夹紧螺钉4等组成夹紧机构,V形块的V形槽对应零件另一端圆弧,即限制零件一个自由度,又构成夹紧副。

设计要求零件安装在夹具体上,零件十字中心与夹具体十字中心必须重合,双圆柱定位块的质量与夹紧机构的质量应该相等,保证转动时处于平衡状态,避免偏重产生惯性力,影响加工质量和损坏刀具。

加工之前,先将夹具体安装在车床三爪自定心卡盘上,找正平面和中心线,确认无误,将零件安装在夹具体上,拧紧夹紧螺钉,开始加工。首件加工完成后,后续加工时夹具体不需要再找正,直接安装零件夹紧即可。

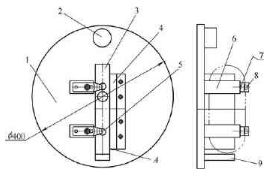

一般孔加工均采用钻床,采用车床加工借助夹具可以大大提高加工效率,并保证加工质量。车床加工孔,其原理是将零件待加工孔对应于车床回转中心,钻孔刀具安装在车床尾座上,车床卡盘转动,带动零件转动,尾座上的刀具作轴向往复运动,实现孔的加工。设计夹具,将待加工零件安装在夹具上,由夹具保证零件与车床的相对位置。

该夹具由圆形夹具体1、配重圆盘2、零件3、平面定位平板4、两点定位圆台5、压板支座6、压板7、夹紧螺栓8和底部支撑板9等组成,如图3所示。

零件厚度方向一平面与夹具体上平面定位平板4构成平面定位副,限制3个自由度,两点定位圆台5与零件宽度方向一侧面构成两点定位,限制2个自由度,底部支撑板9与零件一端圆弧构成点定位,限制1个自由度,实现6点定位。夹紧机构采用螺纹-压板夹紧,相距一定距离的2个勾头压板安装在压板支座上,压板上加工长孔,压板可以左右移动,零件安装上后,压板向右移动,压住零件,拧紧螺钉。孔加工完成后,松开螺钉,压板向左移动,卸下零件。

图2 零件车加工平面夹具设计简图

1.夹具体 2.V形夹块 3.挡板 4.夹紧螺钉 5.零件 6.双圆柱定位块

该孔加工采用钻孔和铰孔工步,通过铰孔保证孔的公差要求。

首件加工,先将零件安装在夹具体上,然后将夹具体安装在车床三爪自定心卡盘上,以待加工孔中心为基准进行找正,孔加工后,经检测无误,卸下零件,夹具体不动,后续加工仅将零件安装在夹具体上,压紧即可,无需再找正。

每个零件加工后,在零件定位平面一侧打上标记“A”,为下道工序定位基准。

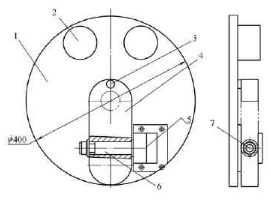

该夹具由夹具体1、配重圆盘2、点定位圆台3、零件4、长定位销6、定位销支撑座5和锁紧螺母7等组成,如图4所示。

图3 加工φ30mm孔车夹具设计简图

1.夹具体 2.配重圆盘 3.零件 4.平面定位平板 5.两点定位圆台6.压板支座 7.压板 8.夹紧螺母 9.底部支撑板

图4 加工φ50mm孔车夹具设计简图

1.夹具体 2.配重圆板 3.点定位圆台 4.零件 5.定位销支撑座6.长定位销 7.锁紧螺母

φ50mm孔加工既要考虑孔本身的公差要求,又要考虑与φ30mm孔中心距的公差要求,加工中主要定位基准是已加工的φ30mm孔的内表面,其次定位基准是零件厚度方向的平面A面,采用长圆柱销和φ30mm孔内表面构成孔-长销定位副,限制4个自由度,在定位销根部设计小凸台,与零件φ30mm孔端部构成小平面定位副,限制1个自由度,零件A面与点定位圆台3构成点定位副,限制1个自由度,共限制6个自由度。

圆柱销头部加工螺纹,与锁紧螺母组成螺纹夹紧机构,圆柱销杆部与φ30mm孔内表面配合尺寸采用过渡配合,零件φ30mm孔安装到长圆柱销上,锁紧螺母拧紧,即实现夹紧。

零件安装后夹具体出现偏重,在其对面设置配重块,从加工角度出发,圆形零件加工较方便,考虑到平衡调节的灵活性和平衡块体积不会太大,将平衡块设计成两个圆柱体(配重圆板2),其尺寸根据质量分布情况来确定。

加工时先将夹具体安装在车床三爪自定心卡盘上,找正锁紧。零件安装在长圆柱销上螺母锁紧。加工工步为钻孔→扩孔→铰孔。首件加工完成,检测无误。夹具体不需再调整、找正。然后进行后续加工。

矩形零件平面加工采用车床,一般采用四爪卡盘,且找正装夹较麻烦,借助夹具可以采用三爪自定心卡盘,且找正一次,后续加工无需再找正,节约时间,效率高。采用车床加工孔,零件转动,钻头仅作往复运动,加工效率高,质量稳定。设计夹具,将零件的几道工序安排在一台车床上,减少转序时间,提高加工效率,提高加工质量。