随着人们对食品安全、卫生的日益重视,全自动堆积式螺旋速冻装置的市场需求越来越旺盛,它克服了传统支撑式螺旋速冻装备网带的支架、导轨等处难于处理的卫生死角问题,具有生产效率高、自动化程度高、占地面积更小、卫生条件好等优点[1-2]。它是目前国际市场上最先进的速冻装备,也是未来新型食品速冻装备的发展趋势,但目前我国对堆积式螺旋速冻装备的研究还处于早期,与国际先进水平还存在一定的差距。

在螺旋自堆积式机械传送系统中,柔性输送带的结构对整个传送系统运行的可靠性与稳定性至关重要,是堆积式螺旋速冻装置的核心技术。根据螺旋自堆积式机械传送系统的工作原理与特点,研究输送带带匝自支撑位置、自锁结构、自伸缩结构、抗变形结构等关键结构,使螺旋自堆积式柔性输送带同时具有安全性、适用性和耐久性等可靠特性,满足速冻装备长时间连续稳定运行,对于提升我国螺旋速冻装备技术具有重要意义。

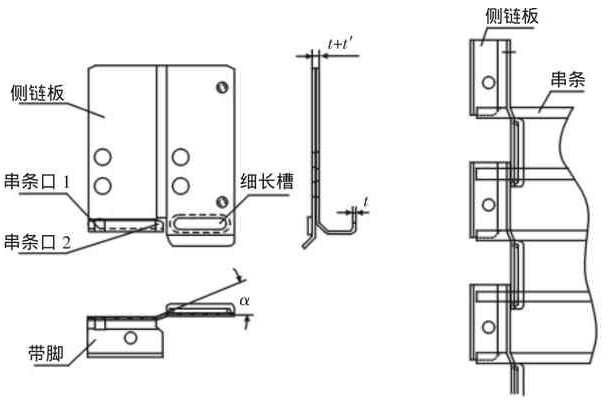

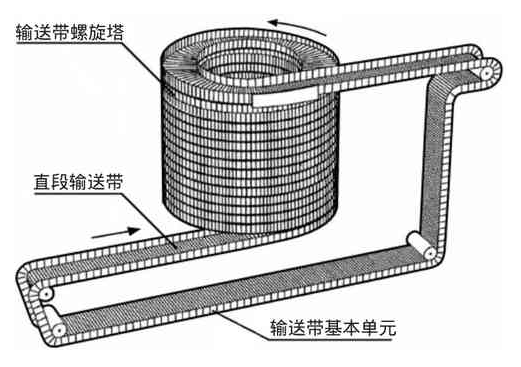

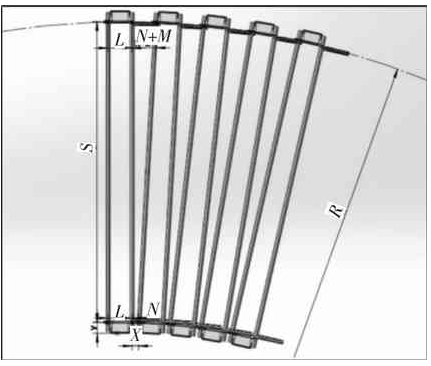

自堆式螺旋输送带的基本单元由两块相互镜像的侧链板通过两根平行的串条连接而成,如图1所示,基本单元通过侧链板上的细长槽相互链接而形成循环的输送带,由于细长槽使相互链接基本单元相对可调、可转动,从而实现输送带自堆积螺旋塔的形成[3-4],输送带的运行路径,如图2所示。

2.1 输送带侧链板支撑位置的设计与分析

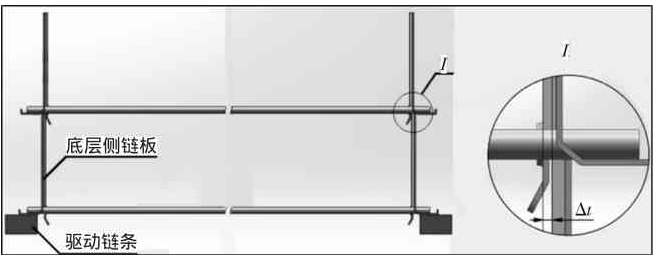

现在国内输送带侧链板所形成的自堆积螺旋塔还存在一定的问题,螺旋塔下层支撑上层的支撑位置由于结构问题,会导致侧链板的自堆积有一定偏移,上下两层偏移大小为,螺旋塔偏移示意图,如图3所示。

图1 输送带基本单元

Fig.1Basic Unit of Conveyor Belt

图2 自堆积式螺旋输送带

Fig.2The Self-Stacking Spiral Conveyor Belt

图3 输送带螺旋塔偏移示意图Fig.3The Offset Diagram of the Spiral Conveyor Belt Tower

输送带的运行路径是循环的,都是由底层运行至上层再循环至底层。在这个过程中,相对应的一对侧链板会沿着连接它们的串条相对靠近或远离,随着螺旋塔层数的增加偏移尤为明显。侧链板与串条的相对滑动,(1)可能使输送带由直段进入螺旋塔时的自堆积错位而造成螺旋塔坍塌;(2)螺旋塔中的侧链板受到上部的压力,在串条上移动时会产生很大的摩擦力,容易造成串条和侧链板上串条口的磨损。

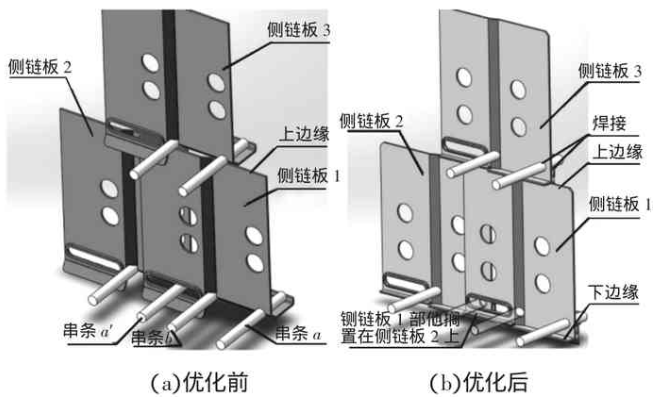

螺旋塔中每块侧链板下部的支撑都来自于与之对应的串条,如图4中(a)所示,侧链板1下部的支撑来自于串条a、串条b和与之链接的侧链板2上的串条a′,由于支撑位置的接触面积小,在受螺旋塔上部压力时容易造成串条口和细长槽的变形,而细长槽的变形会导致输送带自伸缩的卡滞。同样,侧链板上边缘对上层的支撑也由于接触面积小,容易造成串条的磨损和侧链板上边缘的变形以及受力不均,特别是当螺旋塔层数升级后重量增加,这些变形和磨损会更加明显,不利于自堆积式螺旋速冻机的长期稳定运行。

根据以上存在的问题,侧链板支撑位置的设计主要从两个方面进行:其一,串条不再作为侧链板的支撑,而由侧链板自身的上下边缘进行支撑,如图4中(b)所示,侧链板3下边缘搁置在侧链板1和侧链板2上,形成面—面接触,从而增大了支撑位置的接触面积,能有效减小磨损,并使冻品重量和输送带自重均匀地分布在侧链板上,从而提高输送带运行的稳定性;其二,因为改进后上下侧链板的支撑方式消除了偏移,故将串条与侧链板焊接起来,使它们成为一个整体,避免串条与串条口相对滑动而产生磨损,同时使输送带由直段进入螺旋塔时的自堆积更加可靠。

图4 侧链板自堆积局部示意图

Fig.4The Local Map of Self-Stacking Lateral Plate

2.2 输送带自伸缩结构的分析

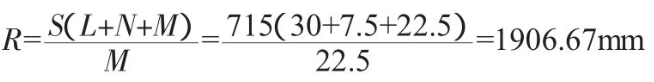

输送带在运行过程中所形成的螺旋塔主要依靠于侧链板上所设计的细长槽,串条口1和串条口2的中心距离为L,串条口2与细长槽左侧的中心距离为N,细长槽的长度为M。

输送带在直线运行时,两侧的侧链板通过细长槽同时压缩或伸展;输送带在形成螺旋状态时,一侧的侧链板通过细长槽紧靠在一起,而另一侧的侧链板则沿着细长槽伸展,如图5所示。通过两侧的长度差而形成不同的曲率。

图5 输送带形成最大曲率时局部状态图

Fig.5The Local State Diagram of the Maximum Curvature of Conveyor Belt

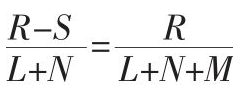

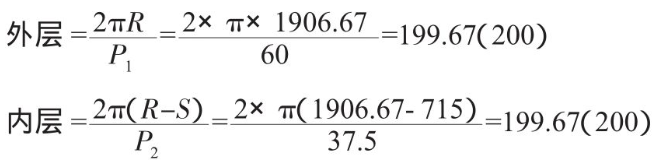

在输送带形成最大曲率时,螺旋塔所占面积最小,此时输送带压缩一侧环绕一周的长度为(N+L)·n,输送带伸展一侧环绕一周的长度为(L+N+M)·n,内外相对应的侧链板间的距离为S,外侧的曲率半径为R。根据相似,它们之间满足关系式

因此,输送带所形成螺旋塔外侧半径为:

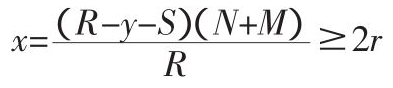

由(1)式可知,我们可以设计合理的 L、M、N、S 值,使螺旋塔的半径满足产量和占地面积的要求。当然,它们的值也是在一定范围内的,比如为了减小R值增大M,会伴随侧链板宽度的增加,这会减弱侧链板的刚度,另一方面可能会导致内侧输送带处串条的干涉,如图5输送带压缩侧所示,当相邻两串条间的中心距离x小于2r时,产生干涉,其中r为串条半径。

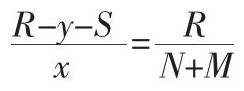

在输送带侧链板的设计过程中,带脚与驱动链条的接触面积越大,它们之间产生的磨损就越小。因此,在输送带内侧串条不干涉的前提下,带脚可以尽可能的宽。设串条伸出长度为y,由相似可得:

而相邻两串条的中心距离x满足x≥2r时,不发生干涉,即:

所以,在设计带脚宽度时,要时伸出的最大长度需满足:

2.3 输送带自锁结构的设计与分析

相比于传统支撑式螺旋输送装置,自堆积螺旋速冻机只有最底层的驱动链条进行驱动和支撑,而其他带匝则依靠侧链板自身进行支撑[5],因此输送带在运行过程中形成的螺旋塔可能会产生横向挪动和输送带带匝节距间的相互滑移,从而影响螺旋塔的稳定性。

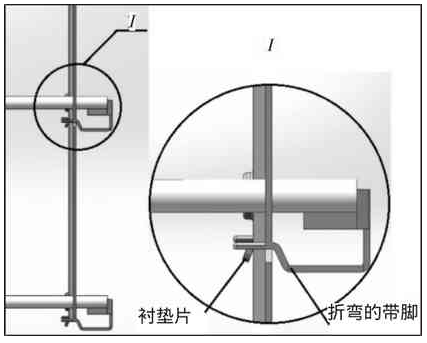

为了避免这些不稳定现象的发生,故为侧链板设计一个“咬合”结构,它包括侧链板带脚一侧斜向下的折弯和另一侧的衬垫片,从而使下层侧链板上边缘位置受到限制,如图6所示。

图6 具有“咬合”作用的侧链板

Fig.6With‘Lock Effect’of the Lateral Plate

该“咬合”结构可以有效的控制带匝的横向移动,通过上下侧链板的“咬合”作用可以防止中间层带匝节距间的滑移。

其次由于螺旋塔是螺旋上升,故当其螺旋升角θ与侧链板的摩擦系数μ满足tanθ≤μ时,螺旋塔通过摩擦也会产生一定的自锁。

若侧链板的材料为304不锈钢,摩擦系数为(0.15~0.30)(有润滑)和(0.30~0.40)(无润滑),则当螺旋升角 θ<8°30′时,可满足自锁要求。因此,输送带所形成的螺旋塔可以通过机械咬合和摩擦形成良好的自锁,从而保证了螺旋塔的稳定性。

2.4 输送带抗变形结构的设计与分析

现有的侧链板结构虽然设计了一折弯角度α,使其厚度增加,刚度增强,但侧链板仍属于薄板,容易发生屈曲变形或屈曲失稳。在输送带螺旋塔自堆积层数增加和冻品重量增大的情况下,则需要刚度更大和抗变形能力更强的侧链板来保证螺旋塔运行的稳定,使螺旋速冻装备长时间可靠运行。

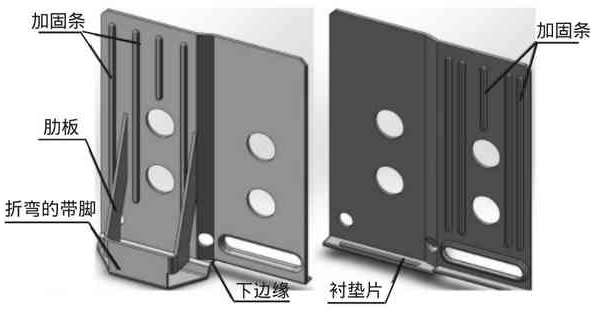

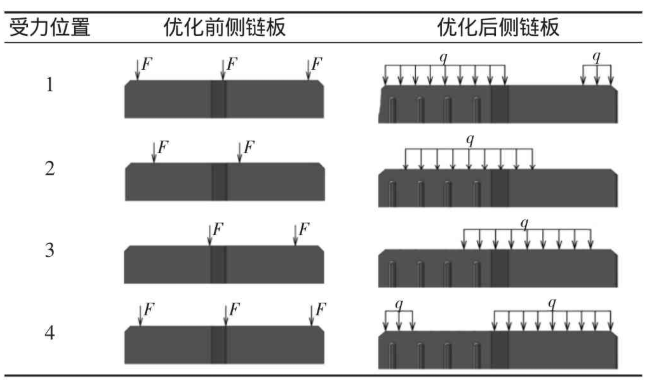

提高侧链板刚度和抗变形能力最直接的办法是增加其厚度,但考虑到该做法会导致螺旋塔的自重大大增加,故在原来侧链板上增加一系列加固条以及将带脚与侧链板左侧通过肋板连接起来,从而在不大幅增加侧链板重量的前提下提升侧链板的整体刚度[6-7],改进后的侧链板,如图7所示。

图7 优化后的输送带侧链板

Fig.7The Optimized Lateral Plate of the Conveyor Belt

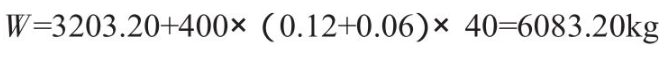

3.1 输送带自重与冻品重量的估算

冻品以肉制品为例,冻肉的密度约为400kg/m3,冻品高取65mm,冻品摆放距离为1.5倍产品长度,输送带螺旋塔单层网带面积为7.7m2,则可以算出每层冻品重量w′:

冻品总重:w=80.08×40=3203kg(螺旋塔为40层)。

由(1)式和侧链板参数可得输送带螺旋塔外侧侧链板所绕成的半径R:

螺旋塔输送带每层内外侧侧链板个数为:

304不锈钢的密度为7.93g/cm3,每块侧链板的重量约为0.06kg,每根串条的重量约为0.12kg。

由以上数据可以估算出输送带在工作时的总重量(螺旋塔高40层):

3.2 输送带基本单元的受力分析

图8 侧链板的受力示意图

Fig.8The Stress Diagram of the Lateral Plate

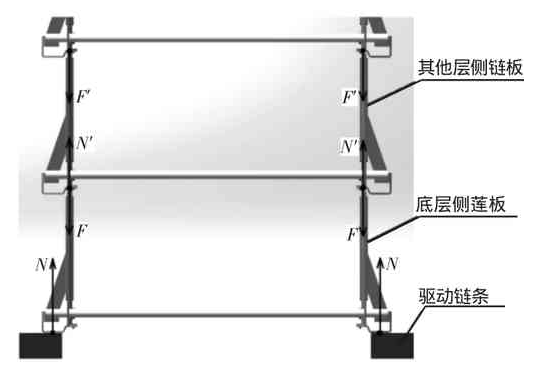

当输送带形成自堆积螺旋塔时,侧链板有两种受力情况,如图8所示。一种是螺旋塔底层侧链板的上边缘受到来自螺旋塔上层的压力F,它的带脚受到来自于驱动链条的支持力N;另一种是其他层侧链板的上边缘受到该层以上螺旋塔的压力F′,它的下边缘由下层侧链板的上边缘提供支持力N′。

假设底层受力均匀,每块侧链板受力相同,则底层每块侧链板受到的压力为:

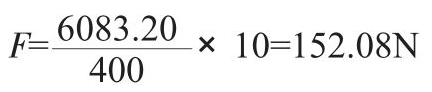

根据输送带螺旋塔自堆积的特性,侧链板上边缘受到来自上层的压力作用位置会随着输送带自伸缩程度的变化而变化,现以输送带形成的最大曲率的螺旋塔为例进行分析,即内侧输送带最大程度的压缩,外侧输送带最大程度的拉伸。由于输送带压缩侧相比于拉伸侧受力位置接触面积更大,受力更均匀,因此只对侧链板拉伸侧的受力位置进行分析。侧链板优化前后拉伸侧上边缘4种典型的受力位置,如表1所示。表中:F—压力;q—均布载荷。

表1 螺旋输送带拉伸侧上边缘的受力位置

Tab.1The Stress Position of the Top Edge of the Tensile Side Spiral Conveyor Belt

受力位置 优化前侧链板 优化后侧链板1F F F q q q F F 2F F q 3F F F q q 4

从表1中可以看出侧链板上边缘所受压力由集中力变为均布载荷,不仅可以大大减小侧链板上边缘局部变形或被压溃的几率,还能使侧链板整体受力更加均匀,从而提高侧链板的稳定性和寿命。

4.1 有限元模型的建立

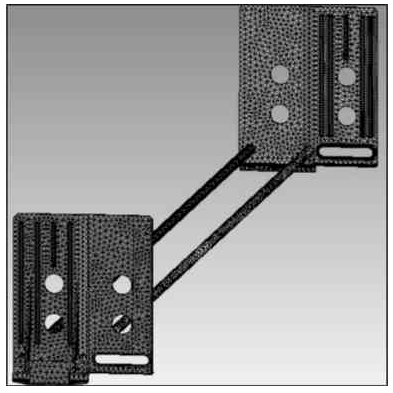

图9 侧链板网格划分实体模型

Fig.9The Meshing Entity Model of the Lateral Plate

为了验证优化后输送带侧链板具有更高的刚度、抗变形能力和更好的稳定性,以国产某自堆积式螺旋速冻装置的基本参数为例,建立优化前和优化后的侧链板实体模型。侧链板材料为06Cr19Ni10,弹性模量E=195GPa,泊松比μ=0.247。侧链板的主要结构参数:厚度为1mm,高度为80mm,宽度为70mm,其中,L长30m,N长7.5mm,M长22.5mm。在SolidWorks中建立侧链板的实体模型并导入ANSYS Workbench中,并在Engineering Data修改材料属性,密度为7930kg/m3,抗拉屈服强度为2.05E+08Pa,拉伸极限强度为5.2E+08Pa。优化后侧链板网格划分的实体模型,如图9所示。

4.2 加载与约束

在对输送带基本单元受力分析中,确定了螺旋塔在形成最大曲率时,拉伸侧侧链板因受力接触面积小而更易发生变形或屈曲失稳,因此只对拉伸侧侧链板进行加载分析,加载位置表1已经给出,合力为150N。

对于输送带侧链板的约束,底层侧链板和其它层侧链板的约束位置也不同。优化前底层侧链板的约束为带脚和细长槽中串条的支撑,优化后底层侧链板的约束为带脚和搁置在下一块侧链板下边缘部分的支撑;其它层的约束以倒数第二层侧链板为例,优化前侧链板的约束为三根串条的支撑,优化后侧链板的约束为下边缘和搁置在下一块侧链板下边缘部分的支撑。在Mechanical中对其相应位置添加固定支撑。

4.3 结果与分析

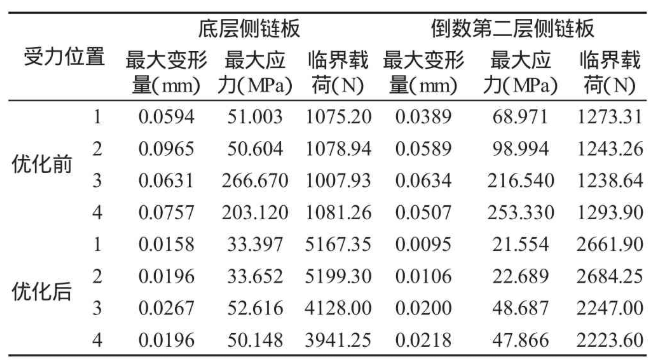

在对侧链板模型前处理完毕后[8-9],在ANSYS Workbench中对优化前后螺旋塔底层侧链板和倒数第二层侧链板的总变形、应力以及不发生屈曲失稳的临界载荷进行求解[10],求解结果,如表2所示。

从ANSYS求解结果来看,底层输送带侧链板优化前最大变形量同时发生在侧链板顶部和串条的中部,最大应力在侧链板顶部受力处,同时应力集中于上边缘、串条口和细长槽处;优化后侧链板最大变形量只发生在侧链板顶部,应力均匀分布于侧链板的整块平面,最大应力位于带脚折弯处,相比于优化前最大应力大幅减小,能承受的临界载荷增加约5倍。

表2 ANSYS Workbench求解结果

Tab.2The Calculation Results in ANSYS Workbench

受力位置底层侧链板 倒数第二层侧链板最大变形量(mm)最大应力(MPa)临界载荷(N)最大变形量(mm)最大应力(MPa)临界载荷(N)优化前10.059451.0031075.200.038968.9711273.3120.096550.6041078.940.058998.9941243.2630.0631266.6701007.930.0634216.5401238.6440.0757203.1201081.260.0507253.3301293.9010.015833.3975167.350.009521.5542661.9020.019633.6525199.300.010622.6892684.2530.026752.6164128.000.020048.6872247.0040.019650.1483941.250.021847.8662223.60优化后

倒数第二层侧链板优化后最大变形量减小约3倍,变形位置同样发生在顶部;最大应力产生部位由顶部受力处转为侧链板下边缘中部,且最大应力成倍减小,优化后侧链板能承受的临界载荷提高了约2倍。

同时,从优化后侧链板的求解数据中可以发现,在前两种自堆积受力位置上,侧链板变形量更小,应力更小,能承受更大的临界载荷,这说明在螺旋塔自堆积的过程中使上下侧链板尽量对齐会进一步提高螺旋塔的稳定性和使用寿命。

因此,优化后的输送带相比以前刚度大大提高,具有更高的抗变形能力和高稳定性,能够保证在螺旋塔层数增加和冻品重量增加的情况下继续长时间稳定运行。

(1)介绍了自堆式螺旋输送带的基本结构及其工作原理,分析了输送带自伸缩能力以及输送带带脚伸出长度需满足的条件;

(2)将输送带自堆积上下侧链板的接触位置由线—面接触改进成面—面接触,大大增加了接触表面,减小了磨损,给侧链板细长槽侧下边缘提供支撑使侧链板受力更均匀,提高了稳定性;

(3)设计了一个“咬合”结构,避免螺旋塔的横向挪动和输送带带匝节距的相互滑移,提高输送带的自锁性能;

(4)为侧链板设计了一系列加固条和连接带脚与侧链板左侧的肋板,提高侧链板的整体刚度,防止其屈曲变形或屈曲失稳。通过对输送带基本单元的有限元分析,得出优化后输送带侧链板变形量更小,应力更小且分布均匀,能承受更大的临界载荷,且优化后的输送带在自堆积成螺旋塔时尽量使上下侧链板对齐以提高其稳定性。